สาระน่ารู้เกี่ยวกับการพิมพ์ออฟเซต

การควบคุมคุณภาพทางการพิมพ์ออฟเซต (5)

ดร.อนันต์ ตันวิไลศิริ

รองคณบดีฝ่ายวิชาการและวิจัย คณะเทคโนโลยีสื่อสารมวลชน มหาวิทยาลัยเทคโนโลยีราชมงคลธัญบุรี

[email protected]

ในการควบคุมคุณภาพทางการพิมพ์ นอกจากการควบคุมค่าความเข้มสี ค่าการเกิดเม็ดสกรีนบวม ค่าการทับซ้อนกันของหมึกพิมพ์ เป็นอีกค่าหนึ่งที่จำเป็นต้องศึกษา เพื่อการทำให้การพิมพ์งานได้คุณภาพตามมาตรฐานที่กำหนด และสามารถลดปัญหาทางการพิมพ์งานได้

ค่าการทับซ้อนกันของหมึกพิมพ์ (Trapping)

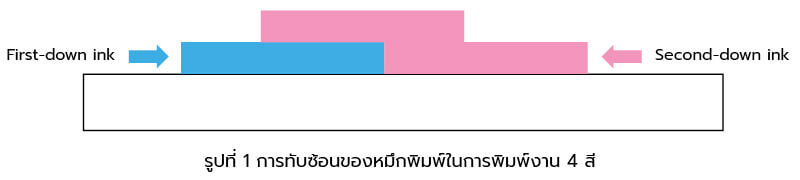

ค่าการทับซ้อนกันของหมึกพิมพ์ หรือ แทรปปิ้ง เป็นค่าที่ใช้ในการตรวจสอบการทับซ้อนกันของหมึกพิมพ์ หมายถึง การตรวจสอบการที่หมึกพิมพ์ที่พิมพ์ซ้อนทับกันในงานพิมพ์ ในการพิมพ์งาน 4 สี (CMYK) ด้วยการพิมพ์ออฟเซตนั้น หมึกพิมพ์ที่พิมพ์จะมีการทับซ้อนกัน เพื่อเป็นการผลิตสีต่างๆ ให้กับงานพิมพ์ ซึ่งถ้ามีการทับซ้อนกันไม่ดี จะทำให้เกิดปัญหาของการผิดเพี้ยนของสีได้

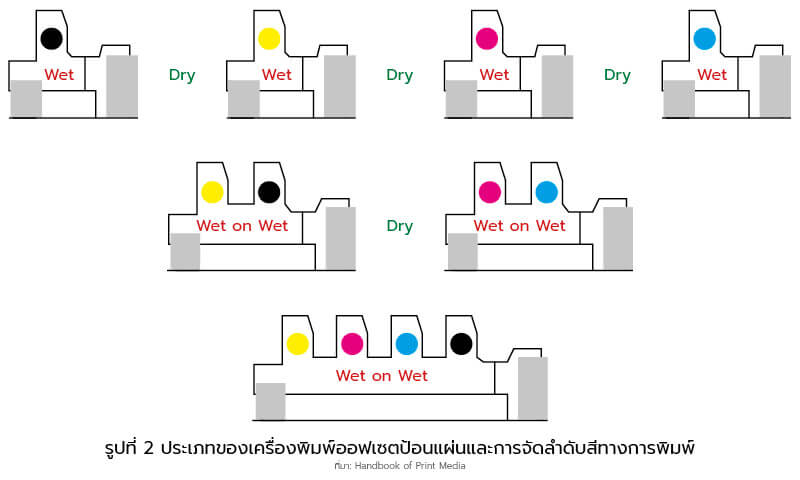

ในการพิมพ์งานด้วยเครื่องพิมพ์ออฟเซตป้อนแผ่น เครื่องพิมพ์ออฟเซตป้อนแผ่นสามารถแบ่งประเภทได้ตามจำนวนสีที่พิมพ์ได้ของเครื่องพิมพ์ เช่น เครื่องพิมพ์ 1 สี เครื่องพิมพ์ 4 สี เครื่องพิมพ์ 6 สี เป็นต้น จากประเภทของเครื่องพิมพ์ออฟเซตป้อนแผ่นดังกล่าว ทำให้ในการผลิตงานพิมพ์จะมีการจัดลำดับสีทางการพิมพ์ที่แตกต่างกัน ดังแสดงในรูปที่ 2

จากรูปที่ 2 จะแสดงให้เห็นถึงประเภทของเครื่องพิมพ์ที่แตกต่างกัน และการจัดลำดับสีทางการพิมพ์ที่เปลี่ยนไปตามประเภทของเครื่องพิมพ์ เครื่องพิมพ์ออฟเซตป้อนแผ่นสีเดียว ลักษณะการผลิตงาน คือ สามารถพิมพ์งานได้ครั้งละ 1 สี ใน 1 เที่ยวพิมพ์ และต้องรอให้หมึกพิมพ์แห้งตัวบนกระดาษ จึงจะทำการพิมพ์สีที่ 2 เราจึงเรียกว่าเป็นการพิมพ์แบบเปียกทับแห้ง (Wet on Dry Printing) ในขณะที่เครื่องพิมพ์ 4 สี จะทำการพิมพ์งานได้ครั้งละ 4 สี ใน 1 เที่ยวพิมพ์ เราจะเรียกการพิมพ์ในลักษณะนี้ว่า การพิมพ์แบบเปียกทับเปียก (Wet on Wet Printing) แต่ในการผลิตงานด้วยเครื่องพิมพ์ 2 สี ลักษณะการผลิตงานจะมีทั้งสองแบบอยู่ด้วยกัน คือ พิมพ์ 2 สี ใน 1 เที่ยวพิมพ์ จะเป็นแบบ Wet on Wet Printing และต้องรอให้แห้งถึงพิมพ์ 2 สีต่อไป ก็จะเรียกว่า Wet on Dry Printing

สำหรับการพิมพ์แบบ Wet on Dry Printing จะให้คุณภาพทางการพิมพ์ที่ดี เนื่องจากการพิมพ์สีที่สองทับลงไปในสีที่ 1 ขณะที่หมึกพิมพ์แห้งแล้วจะเกิดการทับซ้อนกันที่ดีกว่า เกิดเม็ดสกรีนบวมน้อยกว่า หากเปรียบเทียบกับการพิมพ์แบบ Wet on Wet Printing เนื่องจากการพิมพ์งานด้วยเครื่องพิมพ์ 4 สี จะมีการกดทับหมึกที่ยังไม่แห้งตัวหลายครั้ง ทำให้เกิดเม็ดสกรีนบวมที่มากกว่านั้นเอง ดังนั้นเทคโนโลยีทางการพิมพ์ออฟเซต จึงได้มีการพัฒนาหมึกพิมพ์ และอุปกรณ์ติดตั้งในเครื่องพิมพ์ เพื่อทำให้หมึกพิมพ์นั้น สามารถแห้งตัวได้เร็วยิ่งขึ้นในระหว่างการพิมพ์งาน อาทิเช่น การพัฒนาหมึกพิมพ์ที่แห้งตัวด้วยแสงยูวี ซึ่งต้องมีการติดตั้งโคมยูวี ในแต่ละป้อมพิมพ์ โดยมีวัตถุประสงค์ให้หมึกพิมพ์นั้นสามารถแห้งตัวได้ก่อนจะพิมพ์สีต่อไป ใน 1 เที่ยวพิมพ์นั้นเอง

หลักการที่ใช้ในการจัดลำดับสีทางการพิมพ์ โดยทั่วไปจะพิจารณาจากค่าความเหนียวหนืด (tack) ของหมึกพิมพ์ออฟเซตเป็นหลัก ค่าความเหนียวหนืด หรือค่า tack คือ ค่าที่บอกความเหนียวของหมึกพิมพ์ออฟเซตนั้นเอง โดยแต่ละผู้ขายหมึกพิมพ์ จะมีสูตรในการผลิตหมึกพิมพ์ที่แตกต่างกันไป อาทิเช่น มีการใช้ผงสี เรซิน และชนิดสารเติมแต่ง ที่แตกต่างกัน ด้วยเหตุนี้จึงทำให้หมึกพิมพ์ออฟเซต 4 สี ในแต่ละยี่ห้อ จะมีค่า tack และคุณสมบัติอื่นๆ ที่แตกต่างกันไปด้วย ลำดับสีมาตรฐานที่ใช้ในการพิมพ์งานด้วยเครื่องพิมพ์ 4 สี คือ สีดำ สีฟ้า สีแดง และสีเหลือง (K C M และ Y) ซึ่งหมึกพิมพ์ออฟเซต 4 สี 1 ชุด โดยส่วนใหญ่จะมีการเรียงตัวของค่า Tack จากมากไปหาน้อย จากลำดับสีดังกล่าวนั้นเอง เพราะฉะนั้นหมึกพิมพ์สีดำ จะมีค่า Tack ที่สูงที่สุด หากเปรียบเทียบกันระหว่างหมึกพิมพ์สี C M และ Y การจัดลำดับสีทางการพิมพ์แบบ KCMY บนเครื่องพิมพ์ 4 สี จะทำให้ลดปัญหาการถอนหมึกบนผิวกระดาษได้ เนื่องจากการพิมพ์สีที่ 2 3 และ 4 ค่าความเหนียวของหมึกพิมพ์จะน้อยกว่า จะทำให้หมึกพิมพ์ไม่สามารถถอนหมึกพิมพ์ที่พิมพ์สีก่อนหน้านี้ได้นั้นเอง

สำหรับการพิมพ์งานด้วยเครื่องพิมพ์ออฟเซตป้อนแผ่น 1 สี หรือ 2 สี จะมีการจัดลำดับสีทางการพิมพ์ที่แตกต่างจากเครื่องพิมพ์ออฟเซตป้อนแผ่น 4 สี จากรูปที่ 2 เครื่องพิมพ์ออฟเซตป้อนแผ่น 1 สี จะมีการเรียงลำดับสีในการพิมพ์ คือ C M Y และ K สาเหตุที่สามารถจัดลำดับสีแบบนี้ได้ เนื่องจากเป็นการพิมพ์แบบ Wet on Dry Printing สีที่ถูกพิมพ์ต่อมาจะถูกพิมพ์ทับลงไปในขณะที่สีแรกนั้นมีการแห้งตัวแล้ว ดังนั้นค่าความเหนียวของหมึกพิมพ์จึงไม่มีผลต่อการทับซ้อนกันของสีในการพิมพ์งาน นอกจากนี้ลำดับสีของการพิมพ์งานอาจจะมีการเปลี่ยนไปใน 2 สีสุดท้าย ขึ้นอยู่กับความต้องการของลูกค้า อาทิเช่น ถ้าลูกค้าต้องการโทนสีของภาพเป็นโทนสว่าง อาจจะสลับสีให้พิมพ์สีเหลืองเป็นสีสุดท้าย เพื่อเพิ่มความสว่างให้กับชิ้นงานพิมพ์

สำหรับการพิมพ์งานด้วยเครื่องพิมพ์ออฟเซตป้อนแผ่น 2 สี จะมีการเรียงลำดับสีทางการพิมพ์แบบเที่ยวที่ 1 คือ C M และเที่ยวที่ 2 คือ K Y ตามรูปที่ 2 จากการจัดลำดับสีแบบนี้ จะทำให้การเรียงความเหนียวของหมึกพิมพ์ที่ถูกต้อง และไม่ก่อให้เกิดปัญหาทางการพิมพ์ เช่น หมึกพิมพ์ถอนกระดาษ หรือปัญหาการทับซ้อนที่ไม่ถูกต้อง

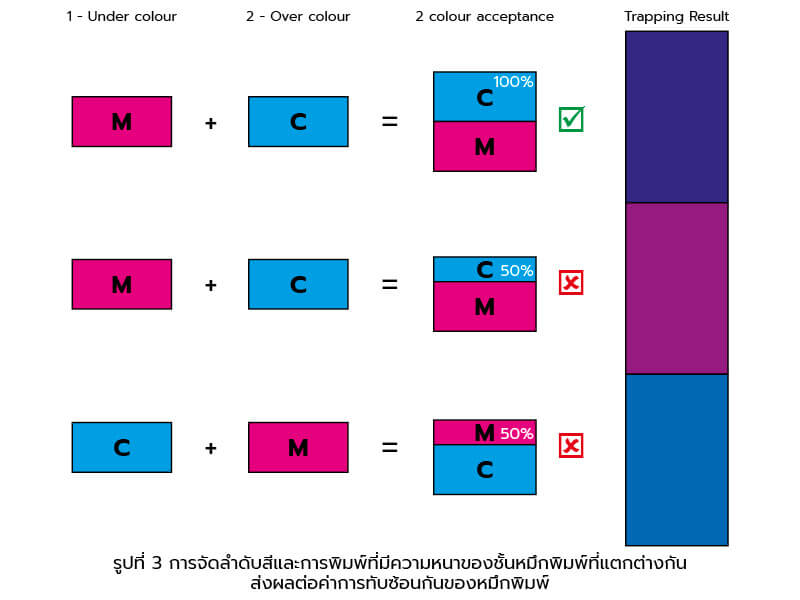

จากรูปที่ 3 จะแสดงให้เห็นว่าการจัดลำดับสีทางการพิมพ์ที่แตกต่างกัน และการพิมพ์งานด้วยค่าความดำหรือความหนาของชั้นหมึกพิมพ์ที่แตกต่างกัน จะ ทำให้การผลิตสีทางการพิมพ์มีความแตกต่างกัน ถ้ามีการพิมพ์งานตามลำดับสีทางการพิมพ์ที่ถูกต้อง และมีการควบคุมการปล่อยหมึกที่ถูกต้องตามมาตรฐาน จะทำให้ได้ค่าสีที่ไม่มีการผิดเพี้ยน แต่หากมีการจัดลำดับสีที่เปลี่ยนไป อาจจะทำให้สีมีการผิดเพี้ยน โดยแสดงจากในรูปที่ 3 ที่มีการพิมพ์สี M ก่อนและมีการพิมพ์สี C ทับลงไปในความหนาของชั้นหมึกพิมพ์ที่ไม่เท่ากัน จะทำให้การผลิตสีมีการผิดเพี้ยนไปทางสี M ส่งผลต่อการควบคุมคุณภาพทางการพิมพ์

สำหรับการวัดค่าการทับซ้อนกันของหมึกพิมพ์ หรือค่าแทรปปิ้ง หลังจากเลือกเมนูคำสั่งวัด Trapping ในการวัด จะทำการวัดดังนี้

1. วัดค่าความดำของหมึกพิมพ์สีแรก

2. ทำการวัดค่าความดำของหมึกพิมพ์สีที่สองที่พิมพ์ทับ

3. ทำการวัดค่าของสีที่พิมพ์ทับกัน

ยกตัวอย่างเช่น ถ้าเราต้องการวัดค่าการทับซ้อนกันของหมึกพิมพ์ โดยกำหนดเป็นสีน้ำเงิน ซึ่งเกิดจากการพิมพ์ทับซ้อนกันของหมึกพิมพ์สี C และสี M โดยหมึกพิมพ์สี C พิมพ์ลงบนกระดาษเป็นสีแรกและพิมพ์สี M ทับลงไป ในการวัดค่าแทรปปิ้ง เราจะวัดค่าความดำของหมึกพิมพ์สี C และวัดค่าความดำของหมึกพิมพ์สี M และหลังจากนั้นวัดค่าความดำของสีน้ำเงิน เครื่องมือวัดจะคำนวณค่าการทับซ้อนกันของหมึกพิมพ์มาให้

จากรูปที่ 4 แสดงให้เห็นถึงแถบควบคุมคุณภาพทางการพิมพ์บริเวณที่ใช้วัดค่า Trapping จะสังเกตว่าจะมีการเรียงตัวของสีมาให้ เพื่อทำให้สะดวกในการวัดค่านั้นเอง เช่น ในการวัดค่า trapping ของสีน้ำเงิน จะมีแถบสีน้ำเงินที่เกิดจากการพิมพ์ทับซ้อนกันของสี C และ M อยู่ตรงกลาง และมีแถบที่ใช้วัดค่าความดำของสี C และ M อยู่ทางด้านซ้ายและขวา ทำให้สามารถตรวจสอบการทับซ้อนกันของหมึกพิมพ์ได้โดยง่าย

สิ่งที่สำคัญอีกอย่างในการวัดค่าการทับซ้อนกันของหมึกพิมพ์ คือ การเลือกใช้สมการในการวัดค่า เครื่องมือวัดทุกยี่ห้อ ส่วนใหญ่จะมีการติดตั้งสมการในการวัดค่าการทับซ้อนกันของหมึกพิมพ์อยู่ทั้งหมด 2 สมการ คือ สมการของ Preucil (พรูซิล) และสมการของ Ritz (ไรซ์) ซึ่งจะมีการคำนวณการทับซ้อนกันของหมึกพิมพ์ที่แตกต่างกัน ในการใช้งานโดยทั่วไปที่ตั้งค่ามาจากเครื่องมือวัด จะตั้งค่าเป็นสมการของพรูซิลเป็นหลัก

สำหรับค่าการทับซ้อนกันของหมึกพิมพ์ จะไม่มีค่ามาตรฐาน แต่จะกำหนดในการตรวจสอบดังต่อไปนี้

C + M มากกว่า 60 %

M + Y มากกว่า 72 %

C + Y มากกว่า 85 %

ปัจจัยที่ส่งผลต่อการทับซ้อนกันของหมึกพิมพ์

1. ค่าความดำหรือค่าความเข้มของหมึกพิมพ์ ในการพิมพ์งาน ค่าความดำเป็นสิ่งที่ช่างพิมพ์จะต้องทำการควบคุม เพื่อให้เกิดความสม่ำเสมอของสีในระหว่างการพิมพ์งาน โดยค่าความดำมาตรฐานที่กำหนดจะทำให้ได้ความหนาของชั้นหมึกพิมพ์ของแต่ละสีที่เท่ากัน ค่าการทับซ้อนกันของหมึกพิมพ์ จะทำการวัดมาจากค่าความดำของแต่ละสีที่พิมพ์ทับกัน เพื่อคำนวณค่าการทับซ้อนกัน ทำให้ค่าความดำที่ใช้ในการพิมพ์งานเป็นปัจจัยที่ส่งผลโดยตรงต่อการทับซ้อนกันของสี

2. ลำดับสีทางการพิมพ์ การจัดลำดับสีทางการพิมพ์มีความสำคัญเป็นอย่างมากในการผลิตงานพิมพ์ด้วยเครื่องพิมพ์ออฟเซตป้อนแผ่น 4 สี เครื่องพิมพ์ออฟเซตป้อนแผ่น 1 สี 2 สี และ 4 สี จะมีการจัดลำดับสีทางการพิมพ์ที่ไม่เหมือนกัน โดยส่วนใหญ่ลำดับสีทางการพิมพ์จะมาจากค่าความเหนียวของหมึกพิมพ์แต่ละสีนั้นเอง

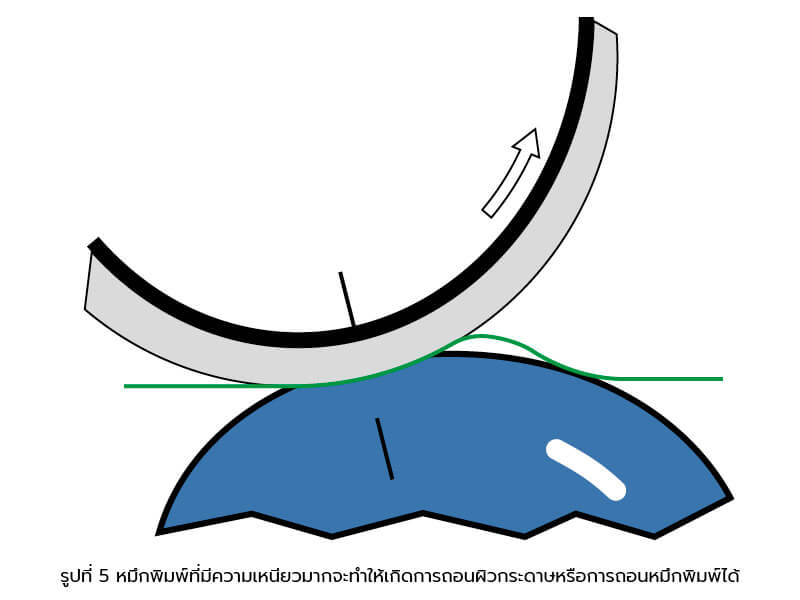

3. ค่าความเหนียวของหมึกพิมพ์ ค่าการทับซ้อนกันที่ดี จะหมายถึงการที่สีที่สองพิมพ์ทับลงไปยังสีแรกที่พิมพ์ และมีการทับซ้อนกันอย่างสมบูรณ์ ไม่เกิดการถอนตัวของหมึกพิมพ์ โดยส่วนใหญ่ค่าความเหนียวของหมึกพิมพ์ 4 สี ของแต่ละยี่ห้อหมึกพิมพ์จะมีการลำดับค่าความเหนียวของหมึกพิมพ์มาให้ โดยมีความสัมพันธ์กับลำดับสีทางการพิมพ์ ปัญหาที่พบส่วนใหญ่จะมาจาก การปฏิบัติงานของช่างพิมพ์ที่บางครั้งนำหมึกพิมพ์ 4 สี สลับชุดมาทำการผลิตงานพิมพ์ เช่น นำหมึกพิมพ์ยี่ห้อ A สี C และสี K มาพิมพ์งานผสมกันหมึกพิมพ์ยี่ห้อ B สี M และสี Y เป็นต้น ทำให้ค่าการทับซ้อนกันของหมึกพิมพ์มีค่าที่เปลี่ยนไป และอาจทำให้เกิดปัญหาการถอนของหมึกพิมพ์ได้ ดังแสดงในรูปที่ 5

Trapping ทางด้านการเตรียมพิมพ์

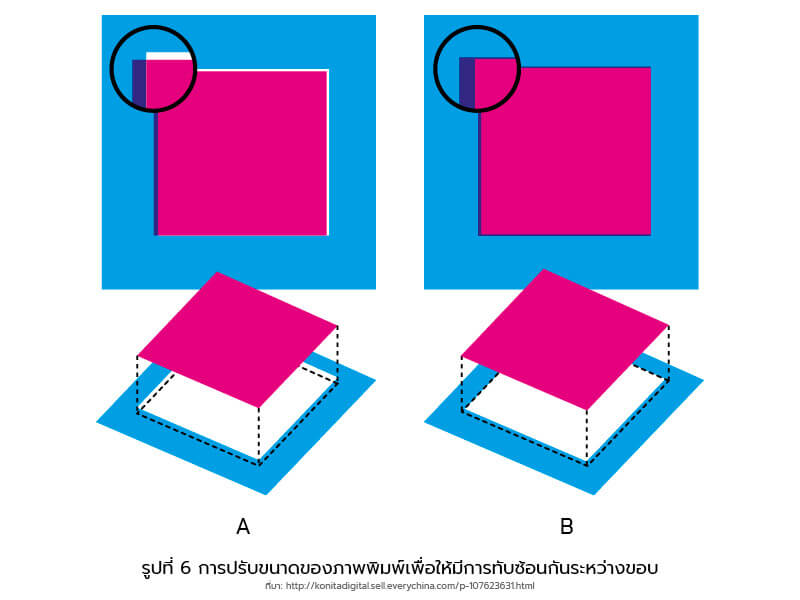

คำว่า trapping หรือ แทรปปิ้ง จะมีการใช้ในทางด้านการเตรียมพิมพ์ หรือพรีเพรส โดยจะหมายถึง คำสั่งแทรปปิ้ง (Trapping) โดยเป็นคำสั่งที่ทำให้พื้นที่ตัวอักษรมีขนาดใหญ่ขึ้น และพื้นทึบที่เจาะขาวมีขนาดเล็กลง ประมาณ 2-3 มิลลิเมตร ทำให้เกิดการทับซ้อนกันได้ดีมากยิ่งขึ้นระหว่างตัวอักษรที่พิมพ์ทับลงบนพื้นทึบที่มีการเจาะขาว และเมื่อทำการผลิตงานพิมพ์ หากมีปัญหาฉากเหลื่อม จะทำให้ช่วยให้งานพิมพ์ไม่มีปัญหาขอบขาวขึ้นมานั้นเอง ดังแสดงในรูปที่ 6