การลดต้นทุนเชิงการจัดการ สำหรับอุตสาหกรรมการพิมพ์และแพคเกจจิ้ง ตอนที่ 8 (Administrative cost reduction for the printing and packaging industry, Part 8)

วิรัช เดชาสิริสิงห์ ผู้เชี่ยวชาญด้านระบบโรงงานอัตโนมัติและการลดต้นทุนในโรงงานและขบวนการผลิต

[email protected]

ในเนื้อหาของบทความก่อนหน้านี้ในหลายเล่ม ที่ผู้เขียนได้อธิบายการลดต้นทุนในโรงงาน โรงพิมพ์ ในส่วนต่าง ๆ ไว้อย่างหลากหลาย ซึ่งยังมีส่วนที่ผู้เขียนได้พบเห็นมาในโรงงาน โรงพิมพ์ที่คิดว่าจะมีประโยชน์ไม่มากก็น้อยที่จะได้นำมาเขียนให้ผู้ที่เกี่ยวข้องหรือผู้ที่รับผิดชอบในโรงงานสามารถนำไปใช้ให้เกิดประโยชน์ เพื่อช่วยลดค่าใช้จ่ายในส่วนที่เป็นอะไหล่ ชิ้นส่วนเครื่องจักร เช่น การเลือกใช้เลือกซื้ออะไหล่ให้ถูกต้องในสภาพแวดล้อมการใช้งานจริง สเป็คและคุณสมบัติต่าง ๆ ของวัสดุที่ใช้ทำอะไหล่หรือชิ้นส่วนเครื่องจักร กรรมวิธีในการทำอะไหล่หรือชิ้นส่วนเครื่องจักรเพื่อทดแทนอะไหล่แท้หรือชิ้นส่วนเดิม เป็นต้น

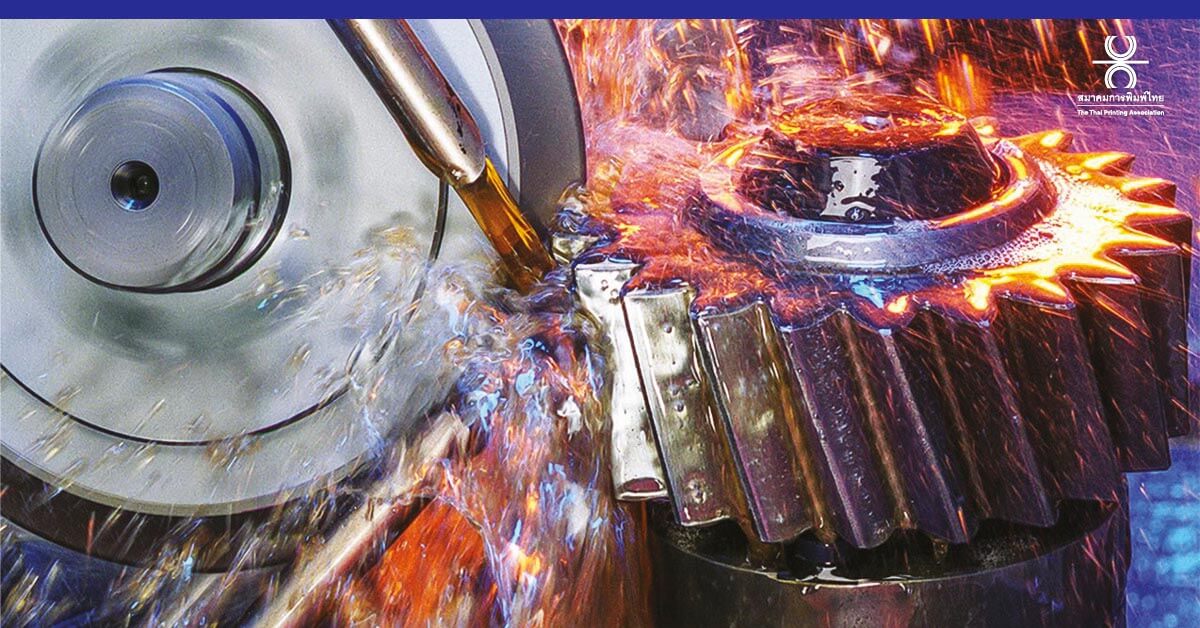

ชิ้นส่วนแรกที่จะได่กล่าวถึงคือ ชุดเฟือง และไม่ใช่เฟือง ทั้งที่เป็นโลหะและไม่ใช่โลหะ ซึ่งในปัจจุบันเทคโนโลยีการทำหรือผลิตเฟืองในบ้านเราก็เทียบเท่าชิ้นส่วนที่ถูกติดตั้งมากับเครื่องจักรมาตั้งแต่ต้น

สำหรับเฟืองชนิดแรกที่จะได้อธิบายก็คือ เฟืองเหล็กชุบแข็ง ซึ่งเป็นชิ้นส่วนที่ใช้มากในเครื่องพิมพ์ เครื่องจักรต่าง ๆ

สำหรับเฟืองชนิดต่าง ๆ ที่ติดตั้งมากับเครื่องจักร เครื่องพิมพ์ ถ้าเป็นเฟืองเหล็กส่งกำลังให้เข้าใจได้เลยว่าเป็นเฟืองที่ทำจากเหล็กเกรดพิเศษสำหรับทำเฟืองและเฟืองนั้นผ่านขบวนการชุบแข็ง อบคลายความเครียดในเนื้อเหล็ก และผ่านการเจียรผิว ซึ่งการเจียรผิวนี้จะช่วยให้ฟันเฟืองขบกันได้สนิท ลดเสียงดังรบกวนขณะใช้งาน และยังช่วยให้เพิ่มความละเอียดในการขบของฟันเฟืองและช่วยให้เพลาหรือลูกกลิ้งที่รับกำลังต่อไปเพื่อไปใช้งานมีความละเอียดแม่นยำเพิ่มขึ้นด้วย

สำหรับทางเราหรือฝ่ายโรงงาน โรงพิมพ์ เมื่อต้องการจะสั่งทำเฟืองเพื่อมาใช้งานแทนเฟืองของเดิมที่ชำรุดหรือหมดอายุการใช้งาน ต้องทราบมาตรฐานของเหล็กที่จะนำมาทำเฟืองด้วย เพราะถ้าให้ทางร้านทำเฟืองตัดสินใจเองบางครั้งอาจถูกต้องหรือไม่ถูกต้องก็ได้ ซึ่งถ้าเฟืองที่ได้ถูกทำมาจากเหล็กเกรดที่ไม่ถูกต้อง หรือเป็นเหล็กเกรดต่ำกว่า ก็จะทำให้เมื่อนำมาใช้งานในเครื่องจักร เครื่องพิมพ์ จะมีอายุการใช้งานที่ไม่นานเหมือนของเดิมและจะทำให้เสียค่าใช้จ่ายสูงในการสั่งซื้ออยู่บ่อย ๆ

ฉะนั้นในการสั่งซื้อสั่งทำเฟืองใหม่เพื่อทดแทนของเดิมต้องมีการพูดคุยตกลงกับทางผู้ผลิตเฟืองให้เรา ให้ใช้เกรดเหล็กที่ถูกต้อง หรือจะให้ทางเราเป็นผู้ซื้อเหล็กให้ผู้ผลิตเฟืองก็ได้เพื่อให้แน่ใจได้ว่าเฟืองที่ถูกผลิตออกมามีคุณภาพสูงแน่นอน

ในขั้นตอนต่อไปเมื่อได้ชนิดหรือเกรดของเหล็กมาเรียบร้อยแล้ว ก็มาเริ่มทำในส่วนของการขึ้นรูปเหล็กให้เป็นชุดเฟือง ซึ่งต้องผ่านกรรมวิธีหลายขั้นตอน เช่น การตัด การกลึง การกัด การเจาะ ทำร่องลิ่ม รวมถึงทำเกลียวสำหรับล็อค หรืออื่น ๆ เพื่อให้ได้ชุดเฟืองขึ้นมา ซึ่งก่อนที่จะนำเฟืองไปใช้งานได้นั้น จะต้องผ่านการชุบแข็งเฟืองก่อน ซึ่งการชุบแข็งเฟืองเพื่อให้ชุดเฟืองโดยเฉพาะบริเวณฟันมีความแข็ง เหนียว ทนการสึกหรอได้ดี ซึ่งการชุบแข็งชิ้นส่วนเครื่องจักร หรือฟันเฟืองนั้น พออธิบายได้ดังนี้

การชุบแข็ง

การชุบแข็ง เป็นวิธีที่ทำให้โครงสร้างทางเคมีของคาร์บอนที่มีอยู่ในเนื้อเหล็กเกิดการเปลี่ยนแปลง (คาร์บอนเพิ่มขึ้น) และยังมีวิธีที่นำสารอื่น ๆ ที่มีความแข็งกว่ามาเคลือบทับชั้นผิวเหล็ก ซึ่งเราสามารถแบ่งการชุบแข็งได้ 4 วิธีดังนี้

- Case Hardening

- Nitriding

- Flame Hardening

- Induction Hardening

*** เฉพาะเหล็กที่ผ่านการชุบแข็งผิวแบบ Case Hardening และ Nitriding เท่านั้น ที่ผิวเหล็กจะมีองค์ประกอบทางเคมีเปลี่ยนแปลงไปจากเดิม

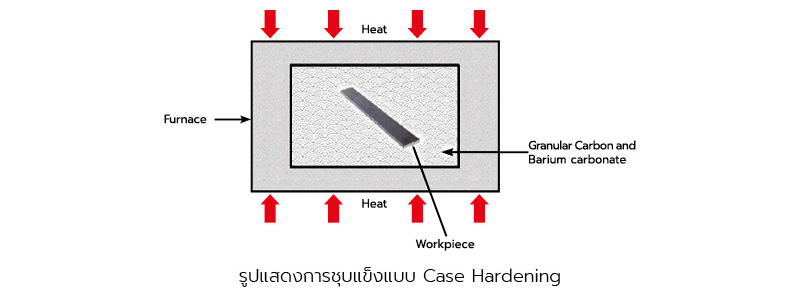

1. Case Hardening

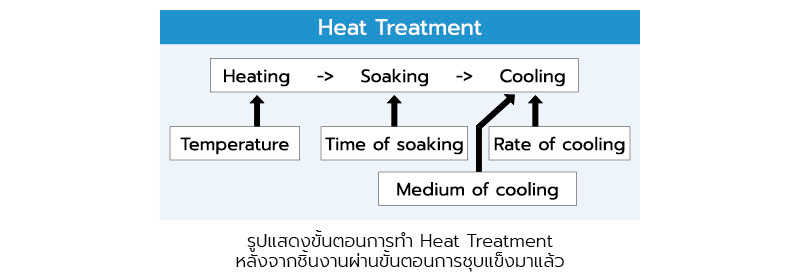

การชุบแข็งแบบ Case Hardening จะนิยมทำในเหล็กประเภท Low-Carbon โดยการนำเหล็กไปอบกับสารที่มีปริมาณคาร์บอนสูง ซึ่งอาจเป็นของแข็ง (Solid Carburising),ของเหลว (Liquid Carburising) หรือก๊าซ (Gas Carburising) จนมีอุณหภูมิเหนือจุดวิกฤต ซึ่งจะทำให้ผิวของชิ้นงานมีคาร์บอนเพิ่มขึ้นประมาณ 0.85% จากนั้นนำไปทำ Heat Treatment ต่ออีกขั้นตอนหนึ่ง ซึ่งจะได้ชิ้นงานที่มีผิวแข็งทนทานต่อการสึกหรอต่าง ๆ ได้เป็นอย่างดี

2. Nitriding

การชุบแข็งวิธีนี้คือ การที่ทำให้ผิวของชิ้นงานเกิดเป็นโลหะไนไตร เริ่มทำโดยการอบชิ้นงานที่ผ่านการทำ Heat Treatment มาแล้วในภาชนะปิดที่มีก๊าซแอมโมเนียหมุนเวียน อบจนมีอุณหภูมิ 500 องศาเซลเซียส ต่อเนื่องนาน 2-4 วัน เพื่อให้แอมโมเนียสลายตัวและเกิดก๊าซไฮโดรเจนและไนโตรเจน ก๊าซไนโตรเจนที่เกิดใหม่ ๆ นี้ จะซึมเข้าไปในผิวชิ้นงานเกิดเป็นโลหะไนไตรขึ้น

โลหะที่สามารถทำ Nitriding ได้ดีจะเป็นโลหะผสมพวก Nitralloy (คาร์บอน 0.2-0.5%, โครเมียม 1.5%, อลูมิเนียม 1% และโมลิบดินัม 0.2%) ซึ่งผิวชิ้นงานจะเกิดเป็นโครเมียม และอลูมิเนียมไนไตร จะทำให้ผิวเหล็กแข็งขึ้น ซึ่งมีขั้นตอนทำมีดังนี้

- ทำ Hardening โดยอบที่อุณหภูมิ 900 องศาเซลเซียส แล้วทำการให้เย็นตัวลงทันทีโดยการจุ่มน้ำ

- ทำ Tempering ที่อุณหภูมิ 650 องศาเซลเซียส

- ทำเป็นชิ้นงานหยาบ โดยการนำชิ้นงานมากัดหรือกลึงหยาบที่ผิว

- ทำ Annealing ที่อุณหภูมิ 525-550 องศาเซลเซียส นาน 5 ชั่วโมง เพื่อลดความเครียดที่เกิดจากข้อ 3.

- ทำงานตามแบบให้ได้รูปร่างสำเร็จตามการผลิตต่าง ๆ เช่น กัดงาน กลึงงานตามแบบ ทำ EDM/Wire Cut ตามแบบเป็นต้น

- ทำ Nitriding ที่อุณหภูมิ 500 องศาเซลเซียส ให้ผิวงานแข็งประมาณ 1050-1100 HV ความลึกของผิวแข็งประมาณ 0.25-0.90 mm.

*** ข้อดีของการชุบผิวแข็งแบบวิธี Nitriding ก็คือ ชิ้นงานที่ผ่านการทำ Heat-Treatment มาก่อนทำ Nitriding ชิ้นงานจะไม่เกิดการบิดงอหรือแตกร้าว และชิ้นงานที่ผ่านการทำ Nitriding จะไม่มีความเครียดในเนื้อโลหะ แต่ในขณะเดียวกันจะได้ชิ้นงานที่มีผิวที่แข็งมาก คือประมาณ 1050-1100 HV และบริเวณใต้ผิวชิ้นงานที่อยู่ลึกลงไปประมาณ 0.03-0.08 mm.จะแข็งมากที่สุด และทนทานต่อการกัดกร่อนจากสิ่งต่าง ๆ ได้อย่างดีมากเช่นเดียวกัน

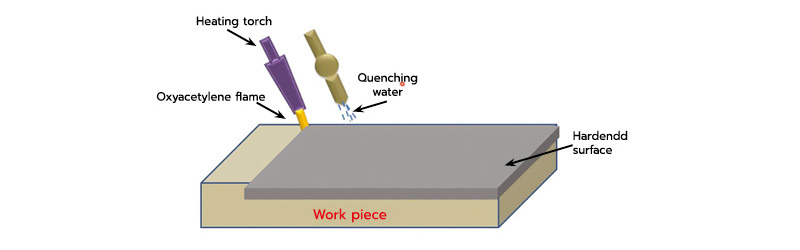

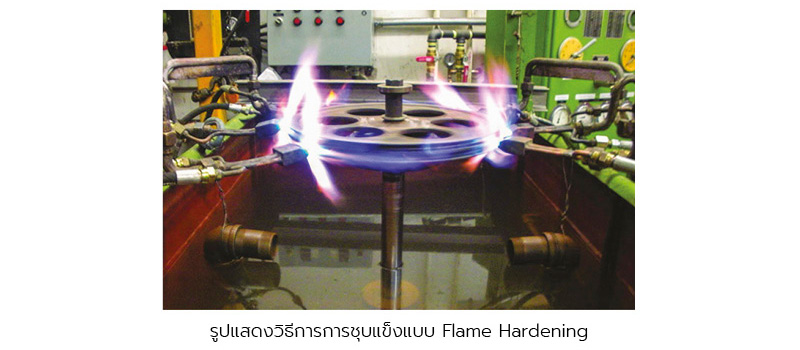

3. Flame Hardening

การชุบแข็งแบบ Flame Hardening คือการใช้เปลวไฟจาก Oxy-Acetylene เผาชิ้นงานจนมีอุณหภูมิเหนือจุดวิกฤต และพ่นละอองน้ำลงบนชิ้นงานให้อุณหภุมิเย็นตัวลงทันที สำหรับเหล็กกล้าที่จะนำมาทำการชุบแข็งแบบนี้ ควรมีคาร์บอนผสมอยู่ 0.4-0.6% ซึ่งจะได้ชิ้นงานที่มีความแข็งและทนทานต่อการสึกหรอในการใช้งานหนัก สำหรับเหล็กกล้าที่มีคาร์บอน 0.45% เมื่อผ่านกระบวนการชุบแข็งในวิธีนี้แล้ว จะได้ผิวแข็งประมาณ 600-650 HV และความลึกจากผิวงานลงไปประมาณ 3-3.8 mm.

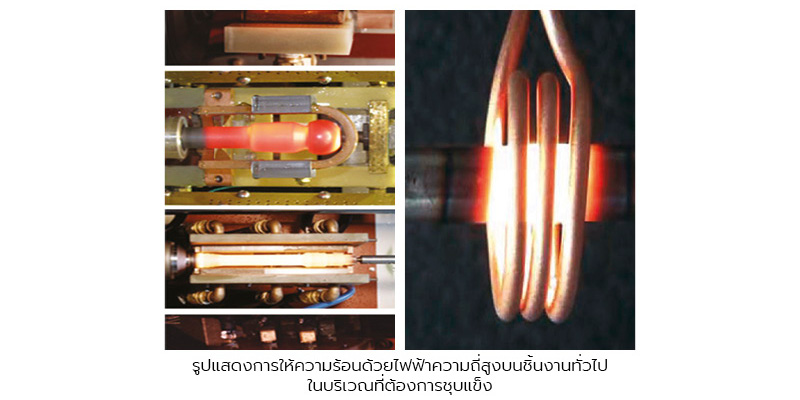

4. Induction Hardening

การทำ Induction Hardening เป็นการให้ความร้อนที่ผิวชิ้นงานอย่างรวดเร็ว โดยใช้กระแสไฟฟ้าความถี่สูงจ่ายเข้าชิ้นงาน ทำให้ชิ้นงานมีอุณหภูมิสูงขึ้นเหนือจุดวิกฤต ภายในเวลา 3-5 วินาที แล้วทำให้เย็นตัวลงทันที โดยการพ่นละอองน้ำลงไปบนชิ้นงาน โดยมีความลึกของความแข็งประมาณ 3.2 mm. สำหรับเหล็กกล้าที่จะนำมาทำการชุบแข็งแบบ Induction Hardening ควรมีปริมาณคาร์บอน 0.4-0.6% วิธีการชุบแข็งแบบนี้ ถ้ามีการควบคุมเวลาให้ถูกต้องแล้ว การขยายตัวของผลึก การบิดงอของชิ้นงาน หรือการเกิด Decarburisation แทบจะไม่มีโอกาสเกิดขึ้นเลย

สำหรับชิ้นงานไม่ว่าจะเป็นเฟืองหรือชิ้นส่วนอื่น ๆ ในเครื่องจักร ถ้าชิ้นส่วนนั้นหลังจากผ่านกระบวนการชุบแข็งแล้ว และต้องนำชิ้นส่วนนั้น ๆ ไปประกอบเป็นชิ้นส่วนในการขับเคลื่อน การหมุนขบกัน ใส่กับตลับลูกปืนหรือบูช และอื่น ๆ ที่ต้องการความพอดี ความละเอียดและแม่นยำสูง จะต้องนำชิ้นส่วนนั้น ๆ ไปทำการเจียรไนผิวก่อนที่จะนำไปใช้งาน ซึ่งในกระบวนการนี้ ทางเราซึ่งเป็นผู้ใช้งานชิ้นส่วนต่าง ๆ เหล่านี้ ต้องแจ้งให้ทางซัพพลายเออร์ที่ผลิตเฟืองหรือชิ้นส่วนต่าง ๆ ทราบล่วงหน้า เพราะในขั้นตอนผลิตต่าง ๆ ต้องเผื่อขนาดให้ชิ้นงานด้านนอกทั้งหมด (ในบริเวณที่ใช้งานจริง) ต้องมีขนาดที่โตกว่าขนาดสุดท้ายหลังเจียร เพราะเมื่อชิ้นงานที่ผ่านการเจียรผิวออกไปแล้วขนาดจะเหลือพอดีตามที่ต้องการ สำหรับส่วนที่เป็นรูทุกชนิด ที่ต้องมีการเจียร ก็จะเผื่อขนาดให้เล็กกว่า หลังจากมีการเจียรแล้วก็จะได้รูทีมีขนาดพอดีตามที่ต้องการ

สำหรับชิ้นส่วนที่ต้องมีการเจียรผิวหลังจากการชุบแข็ง หรือชิ้นส่วนนั้น ๆ ไม่ต้องการการชุบแข็งนั้น ทางผู้ใช้งานต้องเป็นผู้กำหนดร่วมกับทางซัพพลายเออร์ ซึ่งจะเป็นการทำให้ชิ้นส่วนนั้น ๆ มีคุณภาพเหมือนของเดิมที่ติดตั้งมากับเครื่องจักร แต่ถ้าเครื่องจักรนั้น ๆ ผ่านการซ่อมหรือเปลี่ยนอะไหล่มาหลายครั้งโดยที่ผู้ใช้งานเองไม่ทราบ ถ้าจะกำหนดสเปคในการผลิตใหม่ ต้องมีการวิเคราะห์ตามหลักความเป็นจริงในการใช้งานว่าควรจะเป็นแบบไหน ซึ่งต้องอาศัยประสบการณ์ แต่มีอยู่สิ่งหนึ่งที่มีความสำคัญมากเช่นเดียวกันก็คือ ขนาดของชิ้นงาน ตามที่ได้กล่าวมาตั้งแต่ต้น ในการเลือกชนิดเหล็ก การเลือกกรรมวิธีในการผลิต และสุดท้ายคือการกำหนดขนาดให้ถูกต้อง เพราะขนาดของชิ้นงานมีความสำคัญมาก ถ้าผลิตหรือทำออกมาแล้วไม่ได้ขนาดที่ต้องการหรือเหมือนของเดิมก็เท่ากับว่าชิ้นงานนั้น ๆ แทบจะใช้งานไม่ได้เลยหรือถ้าได้ก็จะไม่ดี ประสิทธิภาพของเครื่องจักรจะลดลง อายุการใช้งานจะสั้น มีเสียงดัง และอื่น ๆ อีกมาก หรืออาจใช้งานไม่ได้เลย ซึ่งจะเกิดเป็นค่าใช้จ่ายโดยที่ไม่ได้ชิ้นงานมาใช้งานเลย เป็นต้น

สำหรับชุดเฟืองที่มีใช้ในเครื่องจักรนอกเหนือจากเฟืองเหล็กชุบแข็งแล้ว ยังมีเฟืองที่ทำมาจากพลาสติกอีกหลายชนิด ซึ่งข้อดีของการนำเฟืองพลาสติกมาใช้งานก็คือในส่วนของเครื่องจักรที่สัมผัสกับเคมี ของเหลว สารกัดกร่อน หรืออื่น ๆ ที่ต้องการเสียงเงียบ ไม่ต้องการหล่อลื่นเพื่อหลีกเลี่ยงสิ่งสกปรก หรือมีภาระโหลดน้อย ต่าง ๆ เหล่านี้วัสดุพลาสติกสามารถตอบโจทย์ได้เป็นอย่างดี

สำหรับพลาสติกที่นำมาทำชุดเฟืองนั้น เราเรียกว่า พลาสติกวิศวกรรม (Engineering Plastic) ซึ่งชนิดของพลาสติกที่จะนำมาทำเฟืองส่งกำลังนั้นมีอยู่หลายชนิด ซึ่งแต่ละชนิดก็มีคุณสมบัติที่แตกต่างกันออกไป ซึ่งจะได้อธิบายพอสังเขปดังนี้

1. พลาสติกโพลิออกซิเมทิลีน (Polyoxymethylene:POM) หรือโพลิอะซิทัล หรือเรียกอีกชื่อหนึ่งคือ โพลีฟอมัลดีไฮน์ มีลักษณะทึบแสง ผิวลื่นมัน ยืดหยุ่นได้ดีในอุณหภูมิสูงและต่ำ ทนสารเคมีได้ดี ทนแรงเสียดสีและแรงดึงได้ดี อุณภูมิใช้งาน -50-100 องศาเซลเซียส พลาสติกชนิดนี้เหมาะสำหรับทำชิ้นส่วนเครื่องจักรทดแทนโลหะ เช่น เฟือง บูช รางเลื่อน ล้อเลื่อน เป็นต้น

2. MC Nylon Blue หรือไนลอนสีฟ้า เป็นพลาสติกที่มีน้ำหนักเบาแต่เหนียว แข็งและลื่น มีจุดหลอมละลายอยู่ที่ 200-215 องศาเซลเซียส แต่สามารถใช้งานต่อเนื่องที่อุณหภูมิ 120 องศาเซลเซียส เหมาะสำหรับทำเฟือง ล้อ งานที่ทนแรงกระแทกและเสียดสี ปัจจุบันมีการนำมาแทนชิ้นส่วนที่ทำมาจากทองแดงและโลหะเหล็กอัลลอย เป็นต้น