ระบบการควบคุมเครื่องจักรและระบบอัตโนมัติสำหรับโรงพิมพ์และโรงงานอุตสาหกรรม โดยใช้พีแอลซีและซอฟแวร์ (ตอนที่ 2)

(Machine control system and Automation system for Printing houses and Industrial plants using PLC and Software Part 2)

วิรัช เดชาสิริสิงห์ ผู้เชี่ยวชาญด้านระบบโรงงานอัตโนมัติและการลดต้นทุนในโรงงานและกระบวนการผลิต

[email protected]

สำหรับเนื้อหาในฉบับที่แล้วได้กล่าวถึง การที่เครื่องจักร เครื่องพิมพ์ และระบบอัตโนมัติต่าง ๆ ใช้ PLC เป็นชุดควบคุม ซึ่งจะทำหน้าที่สั่งงานให้เครื่องจักร เครื่องพิมพ์และระบบอัตโนมัติต่าง ๆ ทำงานตามที่เราต้องการนั้น ซึ่งก็ได้อธิบายเกี่ยวกับ PLC เบื้องต้นไปพอสังเขปตามหัวข้อต่าง ๆ ตาม 7 หัวข้อด้านล่างนี้

- PLC (Programmable Logic Controller) คืออะไร? ทำความรู้จักทุกเรื่องน่ารู้ของโปรแกรม PLC

- หลักการทำงานของ PLC

- PLC มีกี่ประเภท

- PLC ต้องประกอบด้วยอะไรบ้าง? รู้จัก 6 ส่วนประกอบหลักของ PLC

- ประโยชน์ของ PLC คืออะไรบ้าง? ทำไมโรงงานอุตสาหกรรมต้องใช้ PLC?

- ข้อจำกัดของ PLC

- สรุปทุกข้อมูล! PLC คืออนาคตของโรงงานอุตสาหกรรมในยุค 4.0

สำหรับฉบับนี้จะได้กล่าวถึงการนำชุดหรือระบบ PLC + Software ไปใช้งาน ซึ่งในการใช้งานที่ใช้ระบบ PLC ควบคุม เราจะเรียกระบบนั้น ๆ ว่า Automation System ซึ่งพอจะแบ่งออกเป็น 3 ประเภทหลัก ๆ ดังนี้

1) Factory Automation

อุปกรณ์ที่ใช้ในระบบหลัก ๆ ได้แก่ PLC system เป็นระบบที่พบเจอในอุตสาหกรรมการผลิตเป็นส่วนใหญ่ เป็นระบบที่การทำงานเป็น On-Off เป็นหลัก เช่นเมื่อ Sensor จับสัญญาณได้ก็จะส่งสัญญาณให้ PLC ไปสั่งให้อุปกรณ์ หรือ Actuator ทำงานตามคำสั่ง

2) Process Automation

อุปกรณ์ที่ใช้ในระบบหลัก ๆ DCS (Distributed Control System) สำหรับงานที่เป็นของไหลต่าง ๆ เช่น ระดับถังน้ำ ถังน้ำมันต่าง ๆ หรือทางเทคนิคคือระบบที่ใช้การควบคุมด้วยวิธีแบบปิดหรือ Closed-loop Control พบเห็นส่วนใหญ่ในอุตสาหกรรม Oil and Gas

3) Building Automation System (BAS)

อุปกรณ์ที่ใช้ในระบบหลัก ๆ BAS controller สำหรับงาน Building ต่าง ๆ ระบบ HVAC, Lighting, Fire Alarm, Security

สำหรับเนื้อหาในฉบับนี้จะขออธิบายถึงการนำชุด PLC ไปใช้ระบบ Factory Automation เท่านั้น เพราะเป็นเรื่องที่ผู้ประกอบการ ผู้ใช้งานเครื่องจักร เครื่องพิมพ์ และผู้ที่มีหน้าที่ดูแลและซ่อมบำรุงรักษา เห็นอยู่ในสถานประกอบการอยู่แล้ว

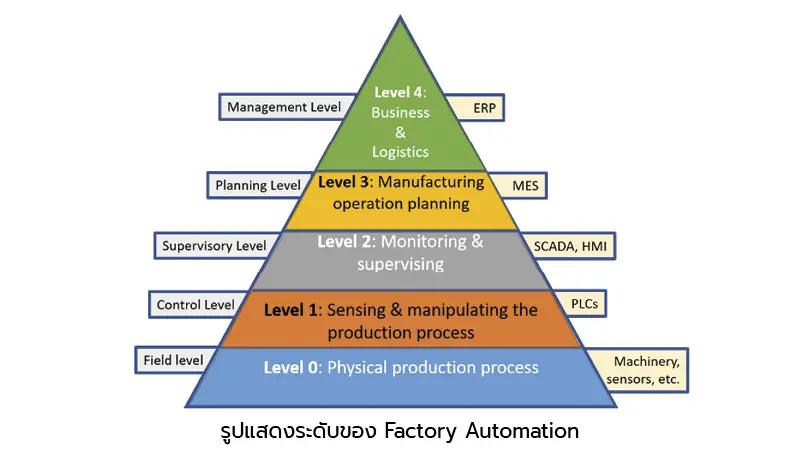

สำหรับระบบ Factory Automation จะสามารถแบ่งระดับเป็นแบบปิรามิด ได้ 5 ระดับ (ตามรูปด้านล่าง)

สำหรับระดับที่แสดง ที่อยู่ต่ำสุด คือ Level 0 จะเป็นเครื่องมือ เครื่องจักร เครื่องพิมพ์หรืออุปกรณ์ที่ใช้ในการทำงานที่ยังไม่ได้ถูกติดตั้งระบบ PLC ไว้ใช้งาน มีเพียง Switch, Sensor และอุปกรณ์พื้นฐานต่าง ๆ เพื่อให้ทำงานได้อย่างง่าย ๆ ไม่ซับซ้อน ซึ่งส่วนมากจะเป็นเครื่องจักรเก่า ๆ หรึอเครื่องจักรที่ไม่ได้ต้องการการควบคุมที่มากเกินไป เพราะงานบางอย่างก็ต้องการเพียงฟังก์ชั่นธรรมดาและงานก็สำเร็จได้ ซึ่งในฉบับนี้จะไม่ขอกล่าวถึง Level 0 นี้

สำหรับ Level ที่ 1-4 มีความสำคัญและประโยชน์ใช้งานมาก ซึ่งจะได้อธิบายตาม Level ไป โดยเริ่มจาก Level 1 ซึ่งเป็น ระดับที่มีการใช้ ระบบ PLC +Software ใช้งานกันเป็นอย่างมาก ซึ่งเครื่องจักร เครื่องพิมพ์ อุปกรณ์ช่วยงานและอื่น ๆ ที่ใช้ผลิตงานในโรงงาน จะถูกติดตั้งด้วยอุปกรณ์ PLCและ อุปกรณ์ประกอบระบบพร้อมระบบปฏิบัติการหรือซอฟแวร์กันแทบทั้งหมดแล้ว ซึ่งในปัจจุบันประเทศอุตสาหกรรมชั้นนำที่ผลิตเครื่องจักร เครื่องพิมพ์ และอุปกรณ์ต่อเนื่อง และได้ส่งออกไปขายทั่วโลก จะมีการติดตั้งระบบควบคุมหรือ PLC ไปพร้อม ซึ่งจะค่ายผู้ผลิตหลัก ๆ 3 ค่ายคือ จากเอเชีย ได้แก่ ญี่ปุ่น เกาหลีใต้ ไต้หวัน และ จีน ที่มาจากยุโรป ได้แก่ เยอรมัน ฝรั่งเศส อังกฤษ สวิตฯ ออสเตรีย และอิตาลี และที่จากอเมริกา ได้แก่ ประเทศสหรัฐฯ และ แคนาดา

สำหรับในประเทศไทยเรา มีผู้ผลิตเครื่องจักร เครื่องพิมพ์และอุปกรณ์ต่าง ๆ สำหรับใช้งานในการผลิตสินค้า ซึ่งการผลิตหรือสร้างเครื่องจักรนั้นเป็นการนำเอาชุด PLC และอุปกรณ์ต่อพ่วงที่นำเข้ามาจากต่างประเทศทั้งนั้นมาติดตั้ง สาเหตุก็เนื่องมาจากความเจริญก้าวหน้าทางเทคโนโลยี การวิจัยพัฒนาและเงินลงทุนยังมีไม่มากพอ

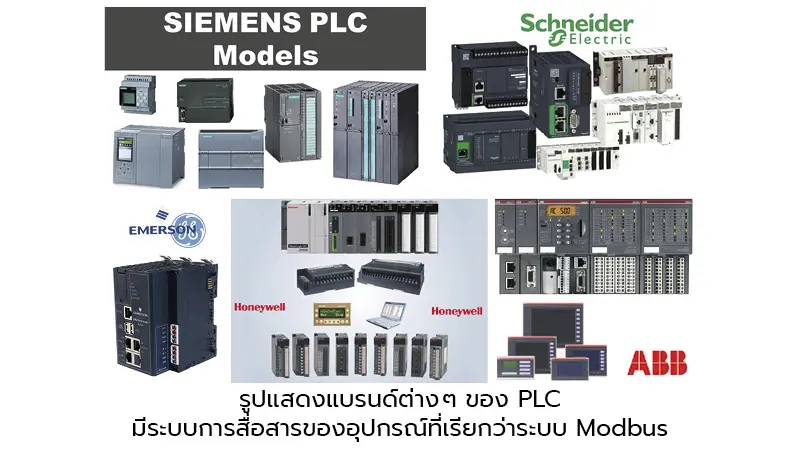

ตามประสบการณ์จริงของผู้เขียน ได้พบเห็นชุด PLC มาแล้วทุกค่าย ทั้งจากเอเชีย ยุโรปและอเมริกา ซึ่งในแต่ละค่ายก็ยังแยกออกเป็นแบรนด์ต่าง ๆ อีกมากมาย และยังพัฒนาเทคโนโลยีให้ล้ำหน้า มีเอกลักษณ์เฉพาะตัว มีคุณภาพสูงในราคาที่แข่งขันได้ ซึ่งนอกเหนือจากการพัฒนาและผลิตชุด PLC ออกมาจำหน่ายแล้ว เจ้าของแบรนด์ PLC ชั้นนำยังคิดค้นระบบซอฟแวร์และอุปกรณ์ต่อพ่วงอีกมากมายเพื่อให้ระบบการทำงานมีสมบูรณ์ และนอกเหนือจากนี้ยังคิดค้นและพัฒนาระบบการสื่อสารของอุปกรณ์ต่าง ๆ โดยการสื่อสารของอุปกรณ์แต่ละชนิดจะมีภาษาในการคุยแตกต่างกัน ซึ่งเรียกว่า Protocol ซึ่งเปรียบเสมือนภาษาในการสื่อสารของอุปกรณ์นั่นเอง

Protocol ที่ใช้สื่อสารในระบบ Factory Automation

1. CC-Link Industrial Networks

Mainly Used By: Mitsubishi Electric and its partners.

Industries: Common in Asia (Japan, China) for factory automation.

Supported Brands: Mitsubishi Electric, Schneider Electric, Keyence, Panasonic, and Omron.

2. Control Net

Mainly Used By: Rockwell Automation.

Industries: Industrial control and motion applications.

Supported Brands: Allen-Bradley (Rockwell Automation).

3. Device Net

Mainly Used By: Rockwell Automation for device-level communication.

Industries: Manufacturing, material handling.

Supported Brands: Allen-Bradley, Omron, Balluff, and SMC.

สำหรับแบรนด์ Rockwell Automation นอกจะใช้ระบบสื่อสารระหว่างอุปกรณ์ที่เรียกว่า Control Net แล้ว ยังมีระบบสื่อสารที่เรียกว่า Device Net ใช้งานด้วย

4. EtherCAT

Mainly Used By: Beckhoff and brands requiring high-speed deterministic communication.

Industries: Robotics, CNC, and motion control.

Supported Brands: Beckhoff, Bosch Rexroth, Omron, Yaskawa, and Festo.

5. EtherNet/IP

Mainly Used By: Rockwell Automation and its partners.

Industries: Wide applications in process and discrete manufacturing.

Supported Brands: Allen-Bradley, Schneider Electric, Endress+Hauser, IFM, SMC, and SEW-Eurodrive.

6. MECHATROLINK

Mainly Used By: Yaskawa Electric for motion control.

Industries: Robotics, CNC machining, and servo systems.

Supported Brands: Yaskawa Electric, Omron, and Sanyo Denki.

7. Modbus

Mainly Used By: Open standard used widely across industries.

Industries: Energy, water/wastewater, industrial automation.

Supported Brands: Schneider Electric, Siemens, Honeywell, ABB, Emerson, and many others.

8. Profibus

Mainly Used By: Siemens and partners for field-level communication.

Industries: Manufacturing, process automation.

Supported Brands: Siemens, ABB, Phoenix Contact, Endress+Hauser, and Bosch Rexroth.

9. PROFINET

Mainly Used By: Siemens for Ethernet-based communication.

Industries: Industrial automation and process control.

Supported Brands: Siemens, ABB, Phoenix Contact, Festo, SEW-Eurodrive, and Balluff.

10. OPC Unified Architecture

Mainly Used By: Open protocol supported by many vendors.

Industries: Data collection, IoT, industrial automation.

Supported Brands: Siemens, Rockwell Automation, Schneider Electric, ABB, Beckhoff, and Yokogawa.

จากที่ได้อธิบายมาเกี่ยวกับ Protocal ที่แต่ละแบรนด์หรือหลาย ๆ แบรนด์ได้พัฒนาร่วมกัน หรือแยกกันพัฒนาสำหรับใช้งานภายในแบรนด์ของตัวเอง และอนุญาติให้แบรนด์อื่น ๆ นำไปใช้งานด้วย ซึ่งก็ขึ้นอยู่กับความสามารถในการใช้งานจริง ความนิยม ความยากง่าย ความถนัด ราคาและค่าใช้จ่ายต่าง ๆ ซึ่งปัจจุบันที่ใช้งานอยู่ก็มีประมาณ 10 Protocals ซึ่งก็เป็นผลดีคือ ระบบจะได้ไม่มีการผูกขาด มีการแข่งขันให้เป็นทางเลือกที่ดีสำหรับลูกค้า และแต่ละ Protocal ก็มีจุดเด่นและข้อด้อยต่างกันออกไป ซึ่งจะทำให้เกิดการพัฒนาทั้งอุปกรณ์ฮาดแวร์ และซอฟแวร์ขึ้นไปไม่มีที่สิ้นสุด ซึ่งจะเป็นประโยชน์และผลดีแก่ผู้ผลิตเครื่องจักรและอุปกรณ์ รวมถึงผู้ใช้งานเครื่องจักรและอุปกรณ์นั้น ๆ ด้วย.

อ่านต่อฉบับหน้า……