ระบบการควบคุมเครื่องจักรและระบบอัตโนมัติสำหรับโรงพิมพ์และโรงงานอุตสาหกรรม โดยใช้พีแอลซีและซอฟแวร์ (ตอนที่ 1)

(Machine control system and Automation system for Printing houses and Industrial plants using PLC and Software Part 1)

วิรัช เดชาสิริสิงห์ ผู้เชี่ยวชาญด้านระบบโรงงานอัตโนมัติและการลดต้นทุนในโรงงานและกระบวนการผลิต

[email protected]

ปัจจุบันโรงงานอุตสาหกรรมต่าง ๆ ล้วนนำเทคโนโลยีเข้ามาช่วยในการผลิตมากขึ้น โดยหนึ่งในเทคโนโลยีที่มีบทบาทอย่างมากนั่นคือ Programmable Logic Controller หรือโปรแกรม PLC คืออุปกรณ์ควบคุมการทำงานของเครื่องจักรและกระบวนการทำงาน เนื่องจากคุณสมบัติที่ตอบโจทย์ความต้องการทำให้ PLC เป็นระบบ Automation อันเป็นหัวใจสำคัญที่ช่วยขับเคลื่อนโรงงานให้เข้าสู่ยุคอุตสาหกรรม 4.0 ที่ทุกอย่างเข้าสู่โลกดิจิทัลได้อย่างมีประสิทธิภาพ

PLC (Programmable Logic Controller) คืออะไร? ทำความรู้จักทุกเรื่องน่ารู้ของโปรแกรม PLC

PLC คือ อุปกรณ์คอมพิวเตอร์ที่ออกแบบมาเพื่อใช้งานในโรงงานอุตสาหกรรมโดยเฉพาะ ซึ่งมีไมโครโปรเซสเซอร์ (Microprocessor) เป็นชิ้นส่วนสำคัญที่ทำหน้าที่หลักในการสั่งงานส่วนอื่น ๆ โดย PLC สามารถใช้ได้ทั้งในส่วนการประกอบ การตรวจสอบกระบวนการทำงาน รวมถึงกิจกรรมอื่น ๆ ทั้งหมดที่อยู่ในขั้นตอนการผลิต

นอกจากนี้ ข้อดีของ PLC Control คือ เราสามารถตั้งโปรแกรมหรือคำสั่งบางอย่างขึ้นมา เพื่อให้ PLC ทำงานได้ นอกเหนือจากการทำงานทั่วไป ซึ่งอาจเป็นคำสั่งเกี่ยวกับคุณลักษณะบางอย่างของสินค้าที่ผลิตในแต่ละโรงงาน เช่น การตรวจสอบความดัน วัดอุณหภูมิ เป็นต้น

หลักการทำงานของ PLC

หลังจากรู้แล้วว่า PLC คืออะไร ก็มาทำความเข้าใจการทำงานของ PLC กัน โดยโครงสร้างของ PLC จะเริ่มจากการนำเข้าข้อมูลจากเครื่องจักรหรืออุปกรณ์ที่เชื่อมต่ออยู่ (Input) ซึ่งข้อมูลที่ได้รับมานี้จะถูกนำไปตรวจสอบในขั้นตอนต่อไป โดยการเทียบกับ Logic คือ โปรแกรมที่ตั้งค่าไว้ จากนั้น PLC ก็จะส่งข้อมูลที่ผ่านการตรวจสอบแล้วไปสู่อุปกรณ์แสดงผล (Output) เพื่อควบคุมสถานะของอุปกรณ์ให้เป็นไปตามที่กำหนด เช่น การเปิด - ปิดมอเตอร์หรือวาล์ว จึงทำให้ประมวลผลได้อย่างรวดเร็วและถูกต้องตามโปรแกรมการทำงานที่ตั้งค่าไว้

PLC มีกี่ประเภท?

ปัจจุบัน PLCs - Programmable Logic Controllers ได้มีการพัฒนาอย่างต่อเนื่องและหลากหลาย ซึ่งแต่ละประเภทก็มีจุดเด่นและโครงสร้างที่แตกต่างกันไป แต่ไม่ว่าเป็นประเภทใด Program PLC คือ ตัวช่วยที่ดีที่จะทำให้โรงงานอุตสาหกรรมของคุณมีกระบวนการผลิตที่มีประสิทธิภาพและสะดวกสบายในการทำงานมากขึ้น มาดูกันว่ารูปแบบที่ได้รับความนิยมของ PLC Controller คืออะไรบ้าง

• Modular PLC

Modular PLC คือ ประเภทของ PLC ที่ประกอบด้วยโมดูลแบบแยกซึ่งสามารถเพิ่มหรือถอดเปลี่ยนได้ตามต้องการ เช่น 1756 ControlLogix IO Modules, MicroLogix Expansion I/O โดยการถอดเปลี่ยนอุปกรณ์จะไม่มีผลกระทบต่อระบบโดยรวมทั้งหมด

ดังนั้น ข้อดีของ Modular PLC Automation คือ เป็น PLC ที่มีความยืดหยุ่น ปรับให้เหมาะสมกับการใช้งานและขนาดของระบบได้ จึงเหมาะกับการใช้งานในโรงงานอุตสาหกรรมขนาดใหญ่ โรงงานที่ค่อนข้างมีระบบซับซ้อน หรือโรงงานที่ต้องปรับเปลี่ยนกระบวนการอยู่เป็นประจำ เช่น การควบคุมระบบอัตโนมัติในอาคาร การควบคุมระบบการขนส่ง เป็นต้น

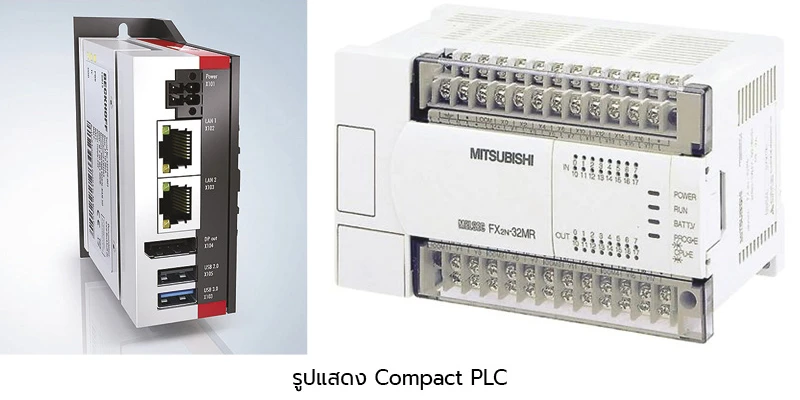

• Compact PLC

Compact PLC คือ ประเภทของ PLC ที่มีขนาดเล็ก กะทัดรัด และใช้พื้นที่ในการติดตั้งน้อย โดย Compact PLC มีลักษณะเป็นชิ้นส่วนเดียวและมีส่วนประกอบต่าง ๆ อยู่ภายในตัวเครื่อง เช่น Compact I/O Chassis - Based Modules, 5069 CompactLogix 5480 Controllers เป็นต้น PLC ประเภทนี้จึงมีข้อดีคือ เป็นโปรแกรมที่ใช้งานง่าย ติดตั้งและบำรุงรักษาง่าย เหมาะสำหรับการใช้งานในโรงงานขนาดเล็กหรือพื้นที่จำกัด

PLC ต้องประกอบด้วยอะไรบ้าง? รู้จัก 6 ส่วนประกอบหลักของ PLC

ภายใน PLC ประกอบด้วยส่วนประกอบโปรแกรมหลายส่วน แต่ละส่วนมีหน้าที่ในการทำงานที่แตกต่างกัน ซึ่งการเลือก PLC ให้เหมาะสมกับการใช้งานควรทำความเข้าใจ PLC ในแต่ละส่วนก่อน โดยส่วนประกอบหลักของ PLC คือ

1. ไมโครโปรเซสเซอร์ (Microprocessor)

ไมโครโปรเซสเซอร์ (Microprocessor) หรือ หน่วยประมวลผลกลาง (CPU) เป็นสมองหลักของ PLC คือ ทำหน้าที่ในการแปลสัญญาณที่นำเข้าจากอุปกรณ์ต่าง ๆ เป็นข้อมูลในรูปแบบดิจิทัล เพื่อนำไปประมวลผลตามโปรแกรมที่เขียนไว้ ซึ่งจะติดตั้งอยู่ในอุปกรณ์ PLC เช่น MicroLogix 1200 Programmable Logic Controller Systems นอกจากนี้ ไมโครโปรเซสเซอร์ยังมีหน้าที่ในการควบคุมการทำงานของอุปกรณ์ต่าง ๆ ตามผลลัพธ์ที่ได้จากการประมวลผล

2. หน่วยจ่ายกำลังไฟฟ้า (Power supply equipment)

หน่วยจ่ายกำลังไฟฟ้า (Power supply equipment) เป็นอุปกรณ์ที่ทำหน้าที่แปลงแรงดันของไฟฟ้ากระแสสลับ (Alternating current: AC) เป็นแรงดันไฟฟ้ากระแสตรง (DC) เพื่อให้สามารถส่งพลังงานไฟฟ้าที่มีความเสถียร เหมาะสมกับการทำงานของระบบ PLC และจ่ายไฟฟ้าให้กับส่วนประกอบอื่น ๆ ของ PLC คือ หน่วยประมวลผล CPU หน่วยรับข้อมูล และหน่วยแสดงผล เป็นต้น

3. อุปกรณ์การเขียนโปรแกรม (Computer Programming)

อุปกรณ์การเขียนโปรแกรม (Computer Programming) ใช้ในการป้อนคำสั่งหรือโปรแกรมที่จำเป็นในหน่วยความจำ เพื่อให้ PLC คือโปรแกรมอัจฉริยะที่สามารถทำงานตามที่ต้องการได้ นอกจากนี้ ยังใช้ในการตรวจสอบ แก้ไข รวมถึงใช้ในการดาวน์โหลดโปรแกรม PLC ด้วย โดยอุปกรณ์นี้จะติดตั้งมาอยู่แล้วใน PLC เช่น MicroLogix 1100 Programmable Logic Controller Systems และแบรนด์หรือโมเดลอื่น ๆ

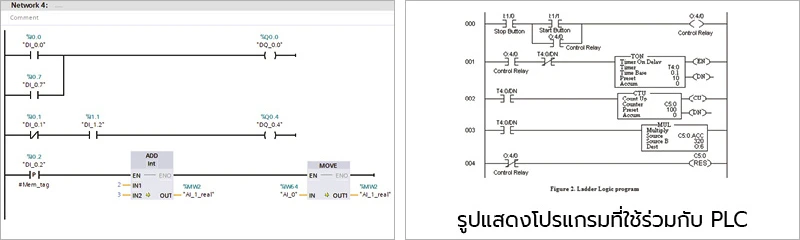

4. โปรแกรม (Program)

โปรแกรม (Program) เป็นชุดคำสั่งที่เขียนขึ้นมา เพื่อควบคุมการทำงานของ PLC โดยจะถูกเก็บไว้ในหน่วยความจำและประมวลผลโดยไมโครโปรเซสเซอร์ ซึ่งโปรแกรม PLC จะถูกเขียนขึ้นโดยโปรแกรมเมอร์ PLC คือ คนที่เชี่ยวชาญด้านโปรแกรมคอมพิวเตอร์ โดยใช้ภาษาที่มีลักษณะเฉพาะตัว ซึ่งถูกออกแบบมาเพื่อให้สามารถเขียนโปรแกรม PLC ได้ง่ายขึ้น

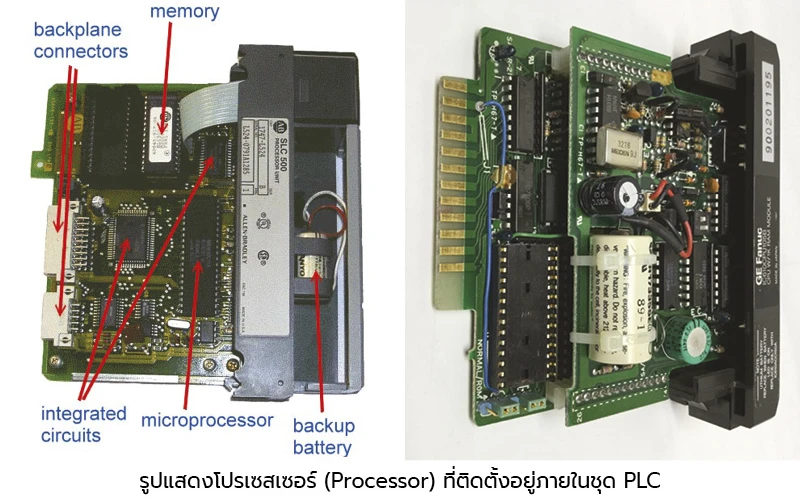

5. โปรเซสเซอร์ (Processor)

โปรเซสเซอร์ (Processor) เป็นหน่วยประมวลผลกลางของ PLC ทำหน้าที่ประมวลผลข้อมูลจากหน่วยรับข้อมูลที่เป็นอุปกรณ์ภายนอก เช่น เซ็นเซอร์ สวิตช์ เป็นต้น จากนั้นโปรเซสเซอร์จะส่งสัญญาณควบคุมไปยังหน่วยแสดงผลข้อมูล เช่น มอเตอร์ วาล์ว เป็นต้น เพื่อควบคุมหรือจัดการกระบวนการต่าง ๆ ในโรงงาน โดยโปรเซสเซอร์จะทำงานตามโปรแกรมที่ถูกเขียนไว้ล่วงหน้า

6. อินเทอร์เฟซ (Interface)

อินเทอร์เฟซ (Interface) เป็นอุปกรณ์ที่เชื่อมต่อระหว่าง PLC กับอุปกรณ์อื่น เช่น เซ็นเซอร์, สวิตช์,รีเลย์, มอเตอร์, วาล์ว, จอทัชสกรีน, Encoder, Tower light เป็นต้น โดยอินเทอร์เฟซจะแปลงสัญญาณไฟฟ้าหรือสัญญาณ Logic จากอุปกรณ์ต่าง ๆ ให้เป็นข้อมูลดิจิทัลที่สามารถส่งไปยัง PLC รวมทั้งแปลงข้อมูลดิจิทัลจาก PLC ให้เป็นสัญญาณที่สามารถส่งกลับไปยังอุปกรณ์ต่าง ๆ ได้

ประโยชน์ของ PLC คืออะไรบ้าง? ทำไมโรงงานอุตสาหกรรมต้องใช้ PLC?

PLC คือ ระบบที่มีความสามารถหลากหลายและนิยมใช้ในการควบคุมและตรวจสอบกระบวนการต่าง ๆ ในโรงงานอุตสาหกรรม โดยข้อดีและประโยชน์ของ PLC ก็มีดังนี้

- มีการพัฒนาและทดสอบโปรแกรมมาอย่างต่อเนื่อง จึงมั่นใจได้ในความเสถียรและประสิทธิภาพของระบบ

- เป็นตัวช่วยหนึ่งในตัวช่วยเพิ่มประสิทธิภาพของเครื่องมือวัดอุตสาหกรรมต่าง ๆ

- ใช้ภาษาโปรแกรมที่เรียบง่าย ทำให้การออกแบบโปรแกรมเพื่อป้อนคำสั่งต่าง ๆ เป็นเรื่องง่ายและไม่ซับซ้อน

- มีหลายรุ่นที่เหมาะสำหรับใช้งานต่าง ๆ ให้เลือกใช้ได้ตามความเหมาะสม

- มีราคาให้เลือกหลากหลายระดับ ตามงบประมาณและขนาดของอุตสาหกรรม

- ใช้ส่วนประกอบไม่มาก ทำให้เมื่อมีปัญหาก็สามารถแก้ไขและบำรุงรักษาได้อย่างรวดเร็ว

- มีพื้นที่เก็บข้อมูลที่ทนทานต่อสภาพแวดล้อมต่าง ๆ ในโรงงานอุตสาหกรรม

- มีประสิทธิภาพสูงและใช้พลังงานไฟฟ้าน้อย จึงช่วยประหยัดค่าใช้จ่ายและอัตราการใช้ไฟฟ้าในการทำงานได้

ข้อจำกัดของ PLC

แม้ PLC คือระบบที่มีคุณสมบัติโดดเด่นหลายประการ อย่างไรก็ตาม PLC ก็ยังมีข้อจำกัดบางประการที่ควรทราบ ดังนี้

- ประสิทธิภาพในการประมวลผลข้อมูลและควบคุมอุปกรณ์ต่าง ๆ ในบางอุตสาหกรรมที่มีขนาดใหญ่และซับซ้อน เช่น ระบบควบคุมการบิน ระบบควบคุมดาวเทียม เป็นต้น ซึ่งอาจต้องใช้ระบบควบคุมอื่น ๆ ที่มีสมรรถนะสูงกว่า

- หน่วยความจำที่จำกัดของ PLC ซึ่งขึ้นอยู่กับรุ่นและประเภทของอุปกรณ์ โดยหากใช้งาน PLC ไประยะหนึ่งแล้วอาจทำให้หน่วยความจำเต็ม โดยเฉพาะในกรณีที่ต้องจัดเก็บข้อมูลจำนวนมาก

การใช้เลือกใช้งานระบบ PLC ในโรงงานอุตสาหกรรม

ระบบ PLC ก็เหมือนคอมพิวเตอร์เครื่องหนึ่งที่เข้ามาช่วยเปลี่ยนโรงงานจากระบบ Manual ให้กลายเป็นระบบ Automation เพื่อรองรับการขยายตัวของธุรกิจและการผลิตเชิงอุตสาหกรรมที่เน้นทั้งปริมาณ ความเร็ว และคุณภาพ

ปัจจุบันมีการนำมาใช้ในโรงงานอย่างหลากหลาย โดยสามารถเลือกรุ่นและสเป็คให้เหมาะสมได้ เช่น ใช้ PLC ควบคุมเครื่องจักร ควบคุมสายพานและมอเตอร์ในไลน์ผลิต ซึ่งรายละเอียดของระบบก็จะมีความแตกต่างกันไป

ทำไมหลายโรงงานถึงเปลี่ยนมาใช้ PLC

เดิมที บางโรงงานอาจใช้ Relay เพื่อควบคุมวงจรอัตโนมัติอยู่แล้ว แต่เนื่องจาก Relay นั้นต้องเดินสายไฟฟ้า เมื่อสายไฟมีความเสียหายจึงเสียทั้งเวลาและค่าใช้จ่ายในการเปลี่ยนสายใหม่ ระบบ PLC ในโรงงานจึงเข้ามาแทนที่ และตอบโจทย์กระบวนการผลิตในยุคนี้ได้เป็นอย่างดี ซึ่งสามารถช่วยให้การทำงานมีความราบรื่นมากขึ้นกับเรื่องต่าง ๆ เหล่านี้

- เมื่อเกิดความขัดข้องสามารถเปลี่ยนโปรแกรมแล้วทำงานต่อได้เลย ไม่ต้องเปลี่ยนสายไฟหรือเดินวงจรใหม่ เพียงใช้โปรแกรมที่สำรองไว้ ช่วยลดเวลาการซ่อมและทำงานได้เต็มขีดความสามารถมากกว่า

- PLC ใช้อุปกรณ์ Solid State จึงให้ผลลัพธ์การประมวลผลแบบ Logic ที่น่าเชื่อถือขึ้นและกินไฟน้อยลง

- การเปลี่ยนมาใช้ระบบ PLC ในโรงงานช่วยประหยัดต้นทุน ในการจ้างพนักงานไลน์ผลิตแบบระยะยาว สามารถโยกพนักงานไปพัฒนาความสามารถในด้านอื่นได้

- ช่วยให้การตั้งค่าต่าง ๆ ง่ายต่อการทำความเข้าใจของพนักงานมากขึ้น เพราะสามารถควบคุมและแก้ปัญหาต่าง ๆ ที่ตัว PLC ผ่านหน้าจอแสดงผลก่อนได้ จึงลดความซับซ้อนที่ตัวเครื่องจักรและแผงวงจร

เมื่อต้องการใช้งานระบบ PLC ในโรงงานต้องทำอย่างไร?

เมื่อคุณได้ทราบถึงประโยชน์ในการใช้งาน PLC เพื่อเปลี่ยนกระบวนการทำงานสู่ระบบ Automation รวมถึงทำความเข้าใจการทำงานคร่าว ๆ ของระบบ PLC ที่ใช้ในโรงงานอุตสาหกรรมแล้ว หากต้องการเปลี่ยนมาใช้งานระบบดังกล่าว ต้องทำอย่างไร? ซึ่งมีคำแนะนำดังนี้

1. เลือกสเป็คของระบบ PLC

อันดับแรกควรสำรวจความต้องการในการใช้งานว่าต้องการระบบ PLC ไปใช้งานในโรงงานประเภทไหน มีเงื่อนไขอะไรบ้าง แล้วปรึกษากับเจ้าหน้าที่ของแบรนด์เพื่อเลือกสเป็คที่เหมาะสม

2. การติดตั้งระบบ PLC ในโรงงาน

ควรเตรียมพื้นที่ให้พร้อมสำหรับการติดตั้ง ดังนี้

- ขนาดพื้นที่เพียงพอต่อตัวเครื่องและตู้ควบคุม อย่าลืมเผื่อพื้นที่ไว้สำหรับการเข้าไปซ่อมบำรุงและการขยับขยายเพิ่มเครื่องในอนาคตด้วย

- พื้นที่อยู่ไม่ห่างจากแหล่งจ่ายไฟ หรือเดินสายไฟสะดวก

ไม่ควรติดตั้ง PLC ในบริเวณดังต่อไปนี้

- บริเวณที่แสงแดดส่องเข้ามาโดยตรง

- บริเวณที่มีอุณหภูมิสูงหรือต่ำเกินไป หรืออยู่ใกล้อุปกรณ์ที่มีความร้อนสูง เช่น หม้อแปลงไฟฟ้า หากบริเวณนั้นมีอุณหภูมิสูงกว่า 55 – 60 องศาเซลเซียสควรติดตั้งพัดลมระบายความร้อนหรือระบบปรับอากาศสำหรับตู้คอนโทรล

- บริเวณที่ใกล้กับไฟฟ้าแรงสูงหรือมีแรงสั่นสะเทือนมาก

- บริเวณที่มีสภาพแวดล้อมไม่เหมาะสม เช่น มีความชื้นสูง มีไอเกลือ ฝุ่น ก๊าซที่มีคุณสมบัติกัดกร่อนหรือก๊าซไวไฟ

3. บริการหลังการขาย (After Sales Service)

หลังจากติดตั้งแล้ว ทางผู้จัดจำหน่ายจะต้องมีบริการหลังการขายคอยช่วยเหลือระหว่างการใช้งาน เช่น การอบรมวิธีใช้ระบบ PLC ในโรงงานของผู้ประกอบการแต่ละท่านซึ่งอาจมีรายละเอียดแตกต่างกันไป การให้คำแนะนำ ตรวจเช็กสภาพตามระยะเวลาที่กำหนด การซ่อมบำรุง ตลอดจนการแนะนำอุปกรณ์เสริมและอะไหล่ เพื่อมอบความสบายใจสูงสุดในการใช้ระบบ Automation ซึ่งอาจยังใหม่และไม่คุ้นเคยสำหรับบางคน

การเปลี่ยนกระบวนการผลิตมาเป็นแบบ Automation เป็นประเด็นที่ผู้ประกอบการควรให้ความสำคัญ หากอยากปั้นธุรกิจให้เติบโตทันยุคสมัยและมีศักยภาพเพียงพอที่จะแข่งขัน การใช้ระบบ PLC ในโรงงานจะช่วยให้การควบคุมและสั่งการอุปกรณ์ต่าง ๆ ได้ง่ายดายจากส่วนกลาง นอกจากจะลดความยุ่งยากและระยะเวลาในการทำงานลงแล้ว ยังให้ผลในเรื่องความถูกต้องแม่นยำและความปลอดภัยต่อตัวผู้ปฏิบัติงานเองด้วย