การลดต้นทุนเชิงการจัดการ สำหรับอุตสาหกรรมการพิมพ์และแพคเกจจิ้ง ตอนที่ 2 (Administrative cost reduction for the printing and packaging industry, part 2)

วิรัช เดชาสิริสิงห์ ผู้เชี่ยวชาญด้านระบบโรงงานอัตโนมัติและการลดต้นทุนในโรงงานและขบวนการผลิต

[email protected]

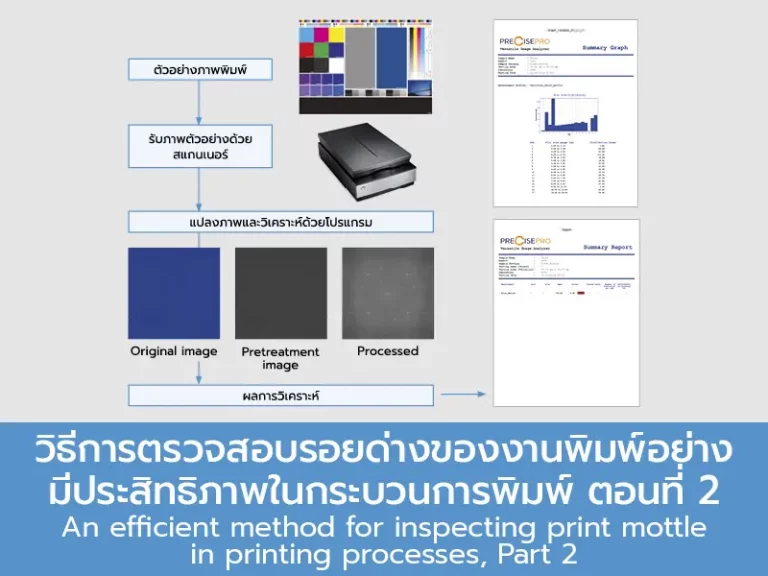

การตรวจสอบคุณภาพ ซึ่งขั้นตอนการตรวจสอบคุณภาพมีความสำคัญเป็นอย่างมากในอุตสาหกรรมการผลิต ซึ่งถ้าทุกบริษัทให้ความสำคัญในส่วนนี้ก็จะช่วยให้สินค้าที่ถูกผลิตออกมาในทุกขั้นตอนถูกตรวจสอบตามมาตรฐานที่กำหนด หรือตามสเปคที่ถูกกำหนดระหว่างบริษัทและลูกค้า

สำหรับเนื้อหาบรรยายฉบับที่แล้วได้กล่าวถึงในหัวข้อที่ 4. การลดต้นทุนในส่วนของฝ่ายผลิต ห้องแล็บ วิจัยและพัฒนา และยังเหลือบทความในหัวข้อนี้คือ การตรวจสอบคุณภาพ ซึ่งขั้นตอนการตรวจสอบคุณภาพมีความสำคัญเป็นอย่างมากในอุตสาหกรรมการผลิต ซึ่งถ้าทุกบริษัทให้ความสำคัญในส่วนนี้ก็จะช่วยให้สินค้าที่ถูกผลิตออกมาในทุกขั้นตอนถูกตรวจสอบตามมาตรฐานที่กำหนด หรือตามสเปคที่ถูกกำหนดระหว่างบริษัทและลูกค้า ซึ่งมาตรฐานอาจจะมาจากตัวอย่างที่ได้ถูกผลิตขึ้นมาก่อนการผลิตจริง หรือมาจากมาตรฐานที่มีอยู่แล้วของบริษัทเอง หรือมาจากลูกค้าเองทั้งหมด ซึ่งการตรวจสอบคุณภาพในการผลิตจริงจะช่วยให้ลดการสูญเสียได้เป็นอย่างมาก เพราะถ้าขั้นตอนใดขั้นตอนหนึ่งในขบวนการผลิตมีความผิดพลาดไปจากข้อกำหนดหรือจากมาตรฐานที่กำหนด แล้วไม่ถูกตรวจสอบจะทำให้เกิดความเสียหายอย่างมากได้ เพราะสินค้าที่ผลิตออกมาแล้วไม่สามารถส่งมอบให้ลูกค้าได้ ซึ่งอาจจะต้องทำการผลิตใหม่ซึ่งจะทำให้ขาดทุนทันทีในออเดอร์นั้น ๆ หรืออาจส่งมอบได้แต่จะถูกลดราคาลงตามคุณภาพที่ทำไม่ได้ตามที่กำหนด หรืออาจทำให้ลูกค้าไม่พอใจและยกเลิกการเป็นคู่ค้ากันก็เป็นไปได้

ฉะนั้นการตรวจสอบคุณภาพของการผลิตสินค้าทุกขั้นตอนมีความสำคัญมาก ยกตัวอย่างเช่น ผู้เขียนเคยทำงานที่บริษัทผลิตเครื่องเป่าผม ที่ดัดผมสำหรับสูภาพสตรี และเครื่องมือเครื่องใช้เกี่ยวกับความงามของสุภาพสตรีและบุรุษ มีขั้นตอนการตรวจสอบคุณภาพชิ้นส่วนต่าง ๆ จากซัพพลายเออร์และชิ้นส่วนที่บริษัทผลิตเอง รวมถึงการตรวจสอบในการประกอบสินค้า การสุ่มทดสอบ การแพ็คกิ้งและอื่น ๆ ประมาณ 30 - 50 ขั้นตอน ขึ้นอยู่กับชนิดของสินค้า ซึ่งเท่าที่ทราบถ้าเป็นอุตสาหกรรมการผลิตรถยนต์ อาจมีขั้นตอนการตรวจสอบมากว่านี้เป็นสิบ ๆ เท่าเลยทีเดียว

ฉะนั้นทุก ๆ บริษัทต้องกำหนดเป็นนโยบาย การจัดให้มีพนักงานที่รับผิดชอบ การจัดทำมาตรฐาน การจัดทำคู่มือสำหรับการจัดทำการตรวจสอบคุณภาพ เพื่อยกระดับมาตรฐานให้สินค้ามีคุณภาพสูง เมื่อสินค้ามีคุณภาพสูงก็สามารถขายได้ในราคาที่สูงขึ้นและสร้างความมั่นใจให้ลูกค้าที่จะใช้บริการสั่งซื้อสินค้าที่มีคุณภาพจากบริษัทของเราต่อเนื่องไป

สำหรับการตรวจสอบคุณภาพของสินค้าในทุกขั้นตอนการผลิต เมื่อทำอย่างดีและถูกต้องแล้วแต่ยังไม่พอเพียง ต้องตรวจสอบคุณภาพในส่วนของวัตถุดิบด้วย ถ้าเป็นในส่วนของอุตสาหกรรมการพิมพ์และแพ็คเกจจิ้ง ต้องตรวจสอบคุณภาพของวัตถุดิบต่าง ๆ เช่น กระดาษชนิดต่าง ๆ ฟิล์มพลาสติก หมึกพิมพ์ สารทำละลาย สารเคลือบ สารเคมีและอื่น ๆ ที่ใช้ในการผลิตสินค้า สำหรับวัตถุดิบที่ซื้อจากซัพพลายเออร์เดิม ๆ และเป็นสเปคเดิมก็อย่าชะล่าใจ เพราะอาจมีคุณภาพที่ตกสเปคได้ และถ้าเปลี่ยนซัพพลายเออร์ใหม่ วัตถุดิบสเปคเดิมแต่เป็นแบรนด์ใหม่ก็ต้องเข้มข้นในการตรวจสอบคุณภาพ อย่าเชื่อถือหรือเชื่อใจจนกว่าจะได้ตรวจสอบคุณภาพหรือทดลองนำมาผลิตงานจริงและเห็นผลที่ออกมา ซึ่งการเปลี่ยนแปลงซัพพลายเออร์ก็ควรจะทำในกรณีที่ซัพพลายเออร์เดิมขึ้นราคาวัตถุดิบหรือส่งของให้เราไม่ตรงกำหนด ซึ่งทางเราเองก็ควรมีซัพพลายเออร์มากกว่าหนึ่ง เพื่อว่าเป็นการลดความเสี่ยงถ้าเกิดซัพพลายเออร์ที่มีอยู่มีปัญหาเกิดขึ้นดังที่ได้กล่าวไว้ในฉบับที่แล้ว

บางท่านอาจจะคิดว่าการตรวจสอบคุณภาพอย่างเป็นระบบจะทำให้มีต้นทุนสินค้าเพิ่มสูงขึ้นหรือไม่ ซึ่งข้อมูลในปัจจุบันนี้ชี้ให้เห็นได้ว่าไม่ได้ทำให้ต้นทุนสูงขึ้น มีแต่จะทำให้ต้นทุนต่ำลงเพราะสินค้าเสียหายจะลดลงหรือมีคุณภาพต่ำเหลือน้อยมาก และถ้าทำได้จนได้เอกสารหรือใบรับรองคุณภาพในระบบต่าง ๆ ก็จะทำให้ขายสินค้าได้ง่ายขึ้น เพราะผู้ซื้อมั่นใจในคุณภาพนั่นเอง ซึ่งการตรวจสอบและการทำระบบคุณภาพนี้ก็ต้องทำการพัฒนาให้ดีอย่างต่อเนื่องตลอดไป

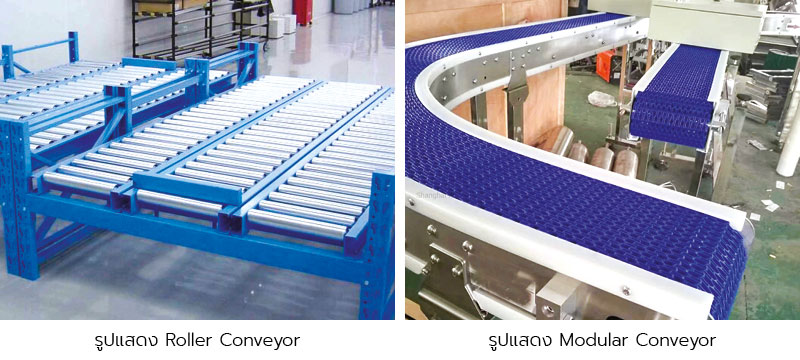

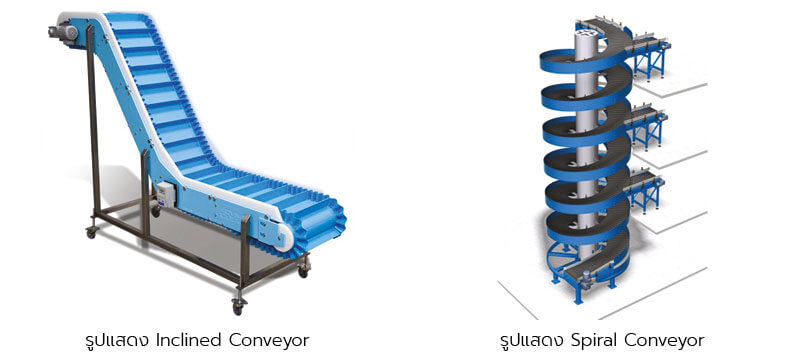

สำหรับการลดต้นทุนในส่วนของการผลิตสินค้าในเรื่องของการลำเลียง การขนส่งภายใน เพื่อลดการใช้รถลำเลียงที่ทำให้เกิดมลภาวะทางกลิ่น เสียง ควัน อุบัติเหตุและบุคคลากรลง สามารถใช้ระบบที่ใช้งานได้อย่างง่าย ๆ คือ ระบบลำเลียงแบบคอนเวเยอร์ ซึ่งมีให้เลือกใช้หลากหลาย ทั้งแบบสายพานยาง พีวีซี ลูกกลิ้ง โมดูลาร์ และอื่น ๆ ตามความเหมาะสม ซึ่งการใช้ระบบนี้จะช่วยลดบุคคลากรลงอย่างมากแล้วและยังช่วยลดเวลาในการลำเลียง การขนส่งได้เป็นอย่างมาก ซึ่งจะมีส่วนช่วยในการลดต้นทุนให้กับทางบริษัทในทางหนึ่ง

ซึ่งการที่จะเลือกใช้คอนเวเยอร์แบบไหนนั้น ต้องให้ทางซัพพลายเออร์ที่ผลิตคอนเวเยอร์หลาย ๆ บริษัท เข้าไปสำรวจพื้นที่หน้างาน ดูชนิดสิ่งของหรือสินค้าที่จะใช้คอนเวเยอร์ลำเลียง รวมถึงคอนเซ็ปการทำงาน (work- concept) ความเร็วในการเคลื่อนย้าย น้ำหนัก เป็นต้น ซึ่งในปัจจุบันนิยมใช้กันอย่างแพร่หลาย

ซึ่งในปัจจุบันการผลิตคอนเวเยอร์ตามรูปที่ได้แสดงนี้ สามารถหาซัพพลายเออร์ที่ผลิตได้อย่างง่าย ซึ่งมีราคาและคุณภาพให้ได้เลือกใช้อย่างหลากหลาย ซึ่งถ้าระบบนี้ถูกนำมาใช้ในไลน์ผลิตก็จะช่วยให้การลำเลียงวัตุดิบ ไลน์ผลิตสินค้า เป็นไปอย่างรวดเร็วและจะช่วยให้ลดแรงงานคนได้มาก และช่วยกระตุ้นให้พนักงานได้ทำงานได้เร็วขึ้นด้วย เพราะบางขั้นตอนในการทำงานร่วมกันระหว่างคอนเวเยอร์และพนักงาน ต้องทำงานตามความเร็วที่กำหนดไว้ ให้มีความเร็วสูงสุดที่สามารถทำได้

สำหรับอีกระบบหนึ่งที่ใช้ลำเลียงวัตถุดิบ ชิ้นงาน และอื่น ๆ ในไลน์ผลิตที่เพิ่งถูกนำมาใช้อย่างแพร่หลายในแวดวงโรงงานการผลิตในประเทศไทยในไม่กี่ปีที่ผ่านมาคือ ระบบลำเลียงที่เรียกว่า ระบบ AGV (Automated Guided Vehicle) ซึ่งรถลำเลียงสินค้าอัตโนมัติ แบบนี้ จะใช้แถบแม่เหล็ก วิชั่น สแกนเลเซอร์ รวมถึงสัญญาณไวไฟ วิทยุ เป็นตัวนำทาง ซึ่งระบบนี้นับวันจะมีใช้มากขึ้นเรื่อย ๆ ในขบวนการผลิตเกือบทุกอุตสาหกรรม และใช้ระบบนี้ ลำเลียง เคลื่อนย้าย ในคลังสินค้าด้วยเป็นต้น คาดการณ์ว่าระบบนี้มีใช้อยู่ในประเทศไทยแล้วจำนวนหลายพันชุด

สรุปในหัวข้อที่ 4. ได้เสนอแนวทางในการลดต้นทุนในรูปแบบต่าง ๆ พร้อมทั้งการเพิ่มประสิทธิภาพในการทำงาน รวมถึงหาวิธีในการนำเครื่องมือมาใช้เพื่อลดจำนวนแรงงานคนลง เมื่อทุกบริษัทได้ดำเนินการเป็นอย่างดีแล้ว เชื่อได้ว่าทุกบริษัทสามารถลดต้นทุนได้อย่างแน่นอนและจะส่งผลให้บริษัทมียอดขายและผลกำไรเพิ่มขึ้น

5. การลดต้นทุนในส่วนของฝ่ายคลังสินค้าทั้งรับเข้าและส่งออก

ซึ่งในหัวข้อนี้ พอจะแบ่งออกได้เป็น 2 ส่วน คือ

5.1 เรื่องสินค้ารับเข้า ซึ่งส่วนมากจะเป็นในส่วนของวัตถุดิบต่าง ๆ เช่น กระดาษ พลาสติก หมึกพิมพ์ ฟิส์มพลาสติก กาว สารทำละลาย วัสดุใช้หีบห่อ พาเลท และอื่น ๆ ที่ในในขบวนการผลิตสิ่งพิมพ์และแพ็คเกจจิ้ง ซึ่งการลดต้นทุนในส่วนนี้พอจะอธิบายได้ดังนี้

5.1.1 ต้องมีระบบควบคุมยอดของสินค้าที่เป็นวัตถุดิบและบริหารคลังสินค้าที่สามารถตัดยอด เพิ่มยอดได้เป็นแบบเรียลไทม์ (Real-Time Monitoring) ซึ่งปัจจุบันมีใช้กันอย่างแพร่หลาย ซึ่งระบบนี้เรียกโดยรวม ๆ ว่าระบบ Warehouse Management System (WMS) แต่ต้องระมัดระวังในการที่จะไม่ลืมในการป้อนข้อมูลทุกครั้ง และข้อมูลต้องถูกต้องด้วย

5.1.2 สถานที่จัดเก็บต้องเหมาะสมที่จะจัดเก็บวัตถุดิบนั้น ๆ เช่น ป้องกันจากสิ่งแวดล้อมที่จะทำให้เกิดความเสียหาย เช่น แดด ฝน ความชื้น หรือจากสัตว์รบกวนต่าง ๆ เป็นต้น

5.1.3 สะดวกในการเรียกออกมาใช้งาน ซึ่งวัตถุดิบที่รับเข้ามาก่อน ต้องถูกนำออกไปใช้ก่อน และวัตถุดิบชนิดเดียวกันถ้ารับเข้ามาทีหลังต้องถูกนำไปใช้ทีหลัง เพราะถ้าวัตถุดิบที่รับเข้ามาก่อนและไม่ได้ถูกนำไปใช้งานในระยะเวลาที่วัตถุดิบนั้นมีอายุการใช้งาน ก็เสื่อมสภาพไม่สามารถนำไปผลิตสินค้าได้ ซึ่งตำแหน่งการจัดเก็บและการคีย์ข้อมูลต้องทำให้ถูกต้อง

5.1.4 วัตถุดิบบางประเภทเมื่อถึงระยะเวลาหนึ่งอาจไม่เป็นที่นิยมใช้ เพราะอาจมีวัตถุดิบตัวใหม่ ๆ เข้ามาที่เป็นที่นิยม ราคาดีกว่า หรืออื่น ๆ ต้องรีบนำวัตถุดิบตัวนั้น ๆ มาใช้งานและไม่ให้เหลืออยู่ในคลัง ซึ่งในบางครั้งเมื่อนำมาผลิตสินค้าแล้วอาจไม่มีกำไรในออเดอร์นั้น ๆ แต่ยังดีกว่าที่จะขาดทุน

5.1.5 การขนย้าย เคลื่อนย้ายวัตถุดิบ สินค้า โดยพนักงาน ต้องมีการอบรมการทำงานว่าทำอย่างไรให้รวดเร็ว ไม่เกิดความเสียหาย และปราศจากอุบัติเหตุ ซึ่งในปัจจุบันตามที่ได้บอกกล่าวไว้ก่อนหน้านี้ มีการนำรถ AGV มาใช้ลำเลียงวัตถุดิบและสินค้ากันอย่างแพร่หลายแล้ว

5.2 ส่วนสินค้านำออก ก็เป็นประเภท หนังสือ สิ่งพิมพ์ เอกสาร บัตรต่าง ๆ แพ็คเกจจิ้ง สติ๊กเกอร์ และอื่น ๆ ที่ทำเสร็จแล้วพร้อมที่จะจัดส่งให้ลูกค้าทั้งในและต่างประเทศ ซึ่งข้อแนะนำที่จะช่วยลดต้นทุนพอจะอธิบายได้ดังนี้

5.2.1 ระบบการจัดเก็บ สถานที่จัดเก็บ การควบคุมยอดสินค้า การเคลื่อนย้ายสินค้าสำหรับสินค้านำออก ส่งออกจากคลังสินค้า ใช้ระบบและมาตรฐานเดียวกันกับคลังสินค้ารับเข้า นำเข้า ซึ่งบางบริษัทอาจจะแยกคลังกัน หรือคลังเดียวกัน แต่อาจแยกคนละส่วนการจัดเก็บก็ได้

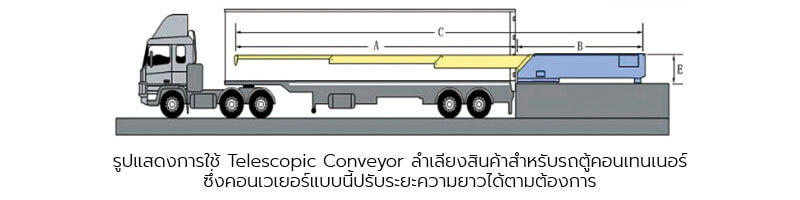

5.2.2 ระบบการนำสินค้าออกจากคลังสินค้าเพื่อส่งต่อเข้ารถบรรทุก รถตู้คอนเทนเนอร์ และรถขนส่งทุกประเภท ต้องออกแบบให้คลังสินค้ามีชานชาลา ระดับความสูงต่ำ หลังคากันแดดและฝน และอื่น ๆ เพื่อสะดวกในการทำงานและป้องกันสินค้าเสียหาย ซึ่งถ้าออกแบบตั้งแต่ต้นตอนเริ่มสร้างโรงงานก็ต้องคำนึงในส่วนนี้ด้วย

5.2.3 ออกแบบระบบลำเลียงสินค้าเข้ารถบรรทุก เข้าตู้คอนเทนเนอร์ เพื่อใช้แรงงานคนให้น้อยที่สุดและรวดเร็วที่สุด และไม่ให้สินค้าเสียหาย เพื่อเป็นการประหยัดค่าใช้จ่ายด้านแรงงาน และเวลาที่สูญเสียไป

5.2.4 การจัดทำ Automated Werahouse สำหรับจัดเก็บสินค้าทั้งเป็นวัตถุดิบ สินค้าสำเร็จพร้อมจัดส่ง รวมถึงจัดเก็บอุปกรณ์ที่ใช้ในการพิมพ์ เช่น เพลท ลูกโมลด์ ผ้ายาง บล๊อก และอื่น ๆ ที่ใช้ในขบวนการผลิต ซึ่งระบบที่ใช้ก็มีหลากหลาย ซึ่งพอจะยกตัวอย่างได้ดังนี้

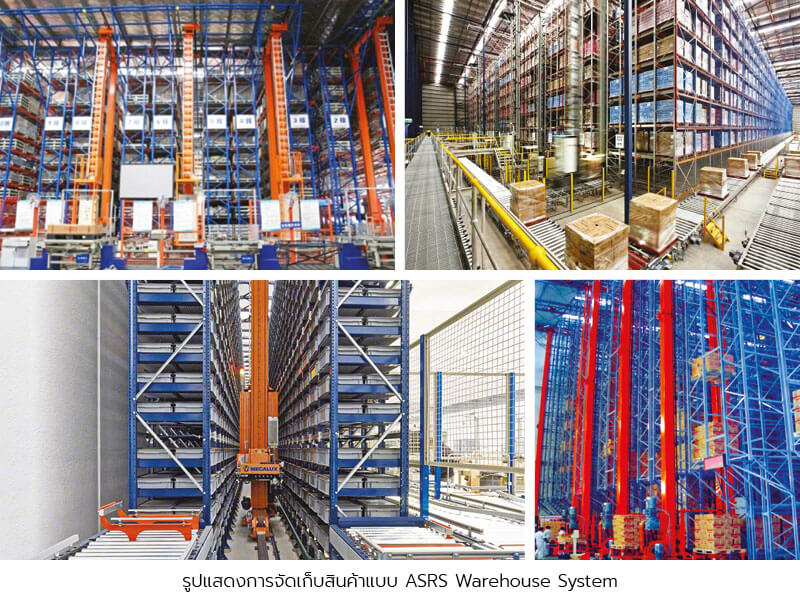

ระบบ ASRS Warehouse System

ระบบนี้เริ่มติดตั้งใช้งานในเมืองไทยมาเมื่อ 20 กว่าปีที่ผ่านมา และมีติดตั้งเพิ่มขึ้นเรื่อย ๆ จนถึงปัจจุบัน ซึ่งคาดว่ามีใช้งานมากกว่า 150-200 ชุดแล้ว สำหรับในบริษัทที่เกี่ยวกับงานพิมพ์และแพ็คเกจจิ้ง เท่าที่ทราบมีการติดตั้งระบบนี้ไว้ใช้งานมากกว่า 5-10 ชุดแล้ว ระบบนี้เป็นที่นิยมไม่เฉพาะประเทศไทยเท่านั้นในต่างประเทศก็นิยมและติดตั้งใช้งานมากกว่าในเมืองไทย

ข้อดีของระบบนี้ก็คือ ใช้พื้นที่ในแนวตั้งให้เกิดประโยชน์มากที่สุด เท่าที่ผู้เขียนเห็นมาชั้นเก็บสินค้าสูงประมาณ 25-40 เมตร (ปัจจุบันเท่าที่ทราบสูงกว่านี้ก็มีใช้กัน) ส่วนข้อดีอื่น ๆ ก็มีเช่น มีช่องว่างระหว่างแถวน้อยทำให้ใช้พื้นที่คุ้มค่ามาก ใช้ซอฟแวร์ควบคุมทำให้ง่ายในการทำงานและมีความแม่นยำสูง ซึ่งใช้พนักงานเพียงไม่กี่คนก็ควบคุมการจัดเก็บสินค้าได้เป็นพันเป็นหมื่นพาเลท หรือ SKU และใช้เวลาในการจัดเก็บและเรียกออกมาในเวลาที่รวดเร็ว ส่วนข้อเสียก็มีเหมือนกันเช่นมีราคาแพงและต้องใช้บุคคลากรที่มีความรู้ความสามารถมาดูแลระบบ แต่ในปัจจุบันระบบและอุปกรณ์ต่าง ๆ ก็มีความคงทนและมีเสถียรภาพสูงไม่ชำรุดง่าย

ฉะนั้นการจัดเก็บแบบ ASRS Warehouse System นี้จะช่วยให้การจัดเก็บเป็นการทำงานที่ง่ายขึ้นสำหรับพนักงาน รวมถึงมีความแม่นยำสูงและมีความรวดเร็ว รวมถึงการเข้าถึงทุก ๆ พาเลทหรือ SKU ที่เก็บไว้ เป็นไปได้ 100% ซึ่งจะช่วยให้บริษัทมีทางออกในการที่จะไม่ต้องซื้อที่ดินและสร้างอาคารจัดเก็บเพิ่ม เพราะระบบนี้จะตอบโจทย์ได้เป็นอย่างดีนั่นเอง

อ่านต่อฉบับหน้า…

ข้อมูลอ้างอิง:

จากประสบการณ์จริงของผู้เขียน

เครดิตภาพประกอบ

• https://www.isotools.org/wp-content/uploads/2014/12/iStock_000041876160_Large.jpg

• https://hjfoodnbev.en.made-in-china.com/productimage/DKyJOGLClBrv-2f1j00YUcRIrHdREgV/China-Easy-Using-PVC-Conveyor-Belt-Movable-Conveyor-Belts-Conveyor-Mobile-Phone-Assembly-Line-Car-Assembly-Line-for-Sale.html

• https://www.faik.com/wp-content/uploads/2021/06/maxresdefault-1-840×424.jpg

• https://hjfoodnbev.en.made-in-china.com/product/lSKnaxqDHvYo/China-Food-Standard-Material-Handing-Modular-Belt-Conveyor.html

• https://www.snackandbakery.com/articles/87893-synchronized-conveyor-sidewalls

• http://www.finnpackers.com/en/products/conveyors/apollo-spiral-conveyors/

• https://www.ssi-schaefer.com/de-at/produkte/foerdern-transportieren/fahrerlose-transportsysteme

• https://www.creform.de/en/products/automated-guided-vehicles

• https://www.sick.com/es/en/agvs-from-ceit-use-visionary-t-from-sick-for-collision-protection/w/blog-visionary-t-ceit-agv/

• https://greyorangesweden.business.blog/

• https://www.indiamart.com/proddetail/warehouse-for-rent-in-aligarh-23366957255.html

• https://www.linkedin.com/pulse/dockzilla-loading-dock-platforms-quickly-add-shipping-grant-leum?trk=portfolio_article-card_title

• https://estaticos.qdq.com/swdata/photos/029/029386298/d7bd46ec898348da945ee0bdde6d97c2.jpg

• https://www.indiamart.com/proddetail/automatic-truck-loading-conveyor-24247721055.html

• https://www.mecalux.com.mx/blog/estanterias-automatizadas

• https://www.thamrich.com/asrs